Willkommen am Faserinstitut

Das Faserinstitut Bremen e.V. (FIBRE) ist ein erfolgreiches Forschungsinstitut für die Entwicklung von Hochleistungs-Verbundwerkstoffen, Fertigungstechnologien, Faserentwicklung, Qualitätssicherung sowie Materialentwicklung und -charakterisierung. Schauen Sie sich um.

InFibrEco

Faserinstitut Bremen hat in 2019 Büros, Labore und ein neues Technikum im ECOMAT in der Airport-Stadt bezogen. Die unmittelbare Nachbarschaft zu Unternehmen der Luft- und Raumfahrt führt zu einer engen Partnerschaft und ermöglicht Forschung auf dem Gebiet CFK und seiner Anwendung sowie die Entwicklung innovativer technischer Textilien.

Mit dem Förderprojekt InFibrEco „FuE Infrastrukturen für die Integration des FIBRE in das EcoMaT“ hat das Institut Technikum-Anlage und Laborgeräte beschaffen können, um neue Forschungsschwerpunkte zu implementieren und neue materialwissenschaftlichen Leistungen zu ermöglichen. Diese Mittel wurden aus dem EU-Fond für regionale Entwicklung EFRE durch das Land Bremen bereitgestellt, http://www.efre-bremen.de

Weiterhin wurde das Institut durch die Senatorin für Wissenschaft, Gesundheit und Verbraucherschutz (heute: Senatorin für Wissenschaft und Häfen) mit Landesmittel beim Einzug in das ECOMAT und dem Aufbau der erforderlichen Organisation unterstützt.

Ausgezeichnet als familienfreundlicher Betrieb

Ende 2019 haben wir das Siegel „ausgezeichnet familienfreundlich“ (weitere Informationen finden Sie hier) erhalten. Durch eine kontinuierliche Weiterentwicklung einer familienfreundlichen Unternehmenskultur möchte das Faserinstitut die Vereinbarkeit von Beruf, Familie und Privatleben für alle Mitarbeiterinnen und Mitarbeiter stärken, auch um als Arbeitgeber jetzt und in Zukunft attraktiv zu sein.

Aktuelles

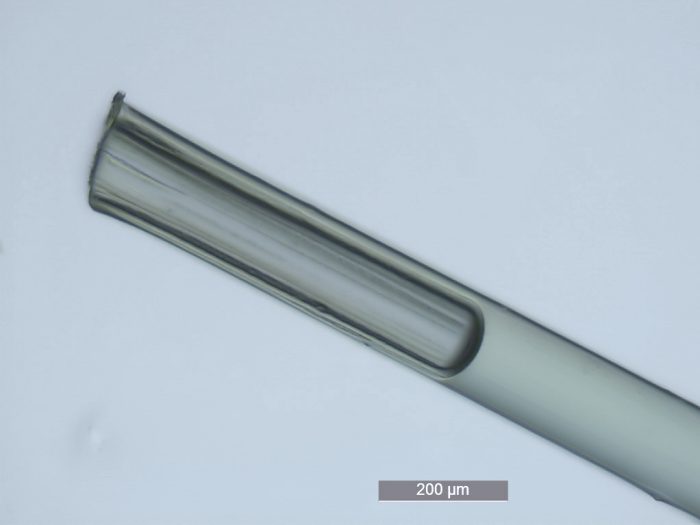

Projekt „Filament-Dichtung“

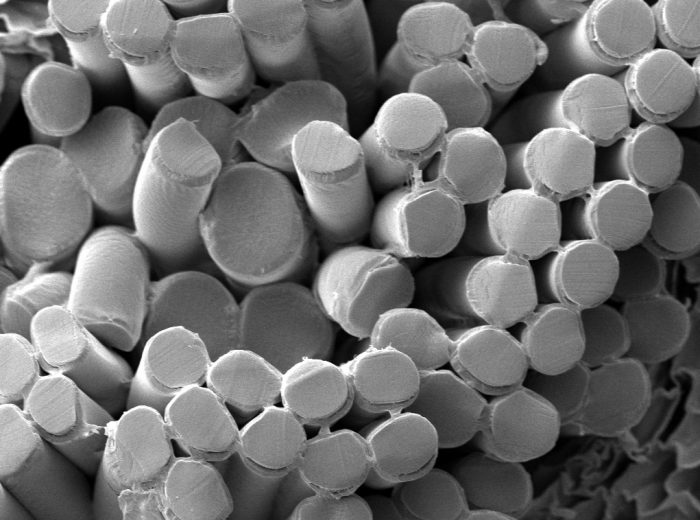

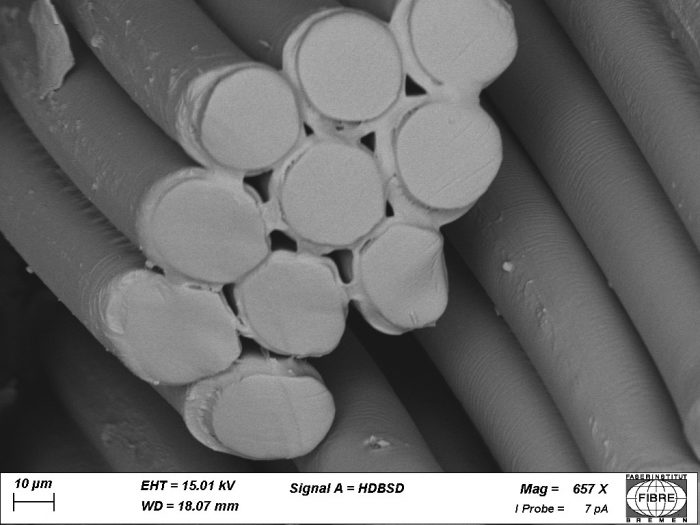

Das ZIM-Projekt „Filament-Dichtung“ beschäftigt sich mit der Entwicklung von anwendungsspezifischen Dichtungen auf der Basis von individuell konstruierten Bikomponentenfasern, insbesondere auch für den Einsatz in tiefkalter Umgebung. Das Projekt wird von der AiF Projekt GmbH gefördert und betreut.

Die am Projekt beteiligten Partner, Averis GmbH, ZARM Technik AG, Institut für Polymer- und Produktionstechnologien e.V. und Faserinstitut Bremen e.V. werden dazu in den nächsten zwei Jahren gemeinsam intensiv diese herausfordernde Entwicklungsaufgabe bearbeiten. Im Projekt werden Experten mit speziellen Kompetenzen, nämlich der Dichtungs-, Polymer- und Faserentwicklung sowie der Strömungssimulation, an einer besonders innovativen Entwicklung arbeiten, die einen Meilenstein in der Technologie für Spezialdichtungen liefern kann.

Rückfragen bitte an:

Averis GmbH

Herr Michael Forstner

Tel: +49 711 888278 37

Email: info@averis-lab.com

Projektstart: „VarCuPro“

Am 01.11.2023 ist das Projekt VarCuPro: „Entwicklung von beheizbaren RTM-Werkzeugen und KI-Prozessmodellen für die Optimierung der Harzaushärtung im Light-RTM-Verfahren“, gestartet. Der Antrag für VarCuPro wurde mit Unterstützung der IWS Nord gestellt und steht für „Vario-thermal Curing Process“. Das Projekt hat einerseits zum Ziel, den Aushärtezyklus im Light-RTM-Prozess durch eine variotherme Temperierung zu verkürzen und Kosten und Energie zu sparen. Andererseits soll der bei der Nutzung von z.B. GFK-Werkzeugen vermehrt auftretende Bauteilverzug mithilfe von Machine Learning minimiert werden. Das Projekt wird zusammen mit der Keim Kunststofftechnik bearbeitet..Projektflyer

Auszeichnungen mit AVK Innovationspreis

Das Faserinstitut Bremen hat beim AVK Innovationspreis 2023 gleich zwei Preise erhalten:

In der Kategorie „Forschung/Wissenschaft“ erzielte Dr. Boris Marx den 1. Platz für die „Entwicklung eines Stereokomplex-PLA-Blends im Technikumsmaßstab“. Im AiF-Forschungsprojekt PLA² ist es erstmals gelungen, ein Blend mit Stereokomplex-Kristallstruktur aus dem Biopolymer Polylactid (PLA) im Technikumsmaßstab mit einer neuartigen Prozessführung herzustellen. Die einfache Überführung in den Industriemaßstab erlaubt eine ausreichende Materialverfügbarkeit, wodurch das Potenzial geschaffen wurde, selbstverstärkte PLA-Faserverbundwerkstoffe zu entwickeln und folglich das Anwendungsfeld massiv zu erweitern. Somit können herkömmliche Kunststoffe, beispielsweise Polypropylen (PP), substituiert und Ressourcen und Umwelt entsprechend geschont werden.

Bildquelle: JEC/JEC Forum Dach 2023

In der Kategorie „Produkte und Anwendungen“ erzielte Dr. Andrea Miene den 3. Platz mit „HiPeR High Performance Recycled Carbon Fiber Materials”. Das Ziel des Projektes aus deutschen und japanischen Projektpartnern, geleitet von der CTC GmbH, bestand darin, das Preis-Performance-Verhältnis von recycelten Kohlenstofffaserhalbzeugen durch einen hohen Ausrichtungsgrad der Fasern zu verbessern. Mit überaus vielversprechenden mechanischen Kennwerten und mehreren Flugzeug-Demonstrator-Bauteilen in Originalgröße konnte die grundsätzliche Machbarkeit überzeugend dargelegt werden. Das Projektkonsortium besteht aus den deutschen Partnern CTC GmbH, Faserinstitut Bremen e.V., Sächsisches Textilforschungsinstitut e.V. und C.A.R. FiberTec GmbH sowie den japanischen Partnern CFRI Carbon Fiber Recycle Industry Co., Ltd., IHI Logistics and Machinery Corporation und ICC Kanazawa Institute of Technology.

Bildquelle: JEC/JEC Forum Dach 2023

Projektstart: „logischer“

Digitales Fertigungsprozessmanagement bei der Herstellung von Leichtbaufaserverbundteilen

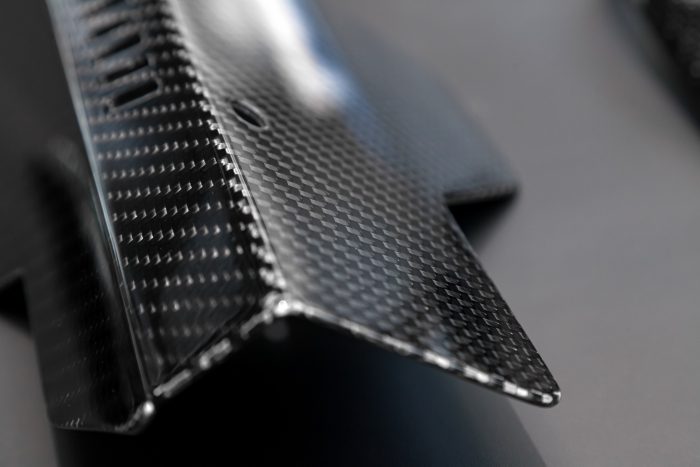

Das kontinuierliche und konsequente Steigern der Ressourceneffizienz bei der Faserverbundleichtbaufertigung sowie die Automatisierung und Digitalisierung der Herstellungsprozesse sind zwingend erforderlich, um die deutsche Wettbewerbsfähigkeit bei dieser zukunftsträchtigen Produktionstechnik in der globalisierten Welt zu erhalten und gleichzeitig den immer größer werdenden Fachkräftemangel abzuschwächen sowie das Fachkräftepotenzial effizienter einzusetzen. Die Produktion muss effizienter werden, und die Betriebskosten müssen minimiert werden. Dies wird mit dem Einsatz von sensorierten, wiederverwendbaren Vakuumhauben und Bauteilformen für die Fertigung von komplexen Serienleichtbaukomponenten und Halbzeugen innerhalb des Vorhabens logischer realisiert. Die Sensor-Integration sowie die drahtlose Datenübermittlung ermöglichen eine Funktionalisierung und Digitalisierung der Fertigung, wobei die drahtlose Funktionalität ein Alleinstellungsmerkmal ist. Ziel des Projekts ist es, in der Faserkunststoffverbundleichtbauteilfertigung mittels sensorierter Bauteilformen und Vakuumhauben ein ressourcenschonendes Prozessmanagement zu etablieren, das Daten zum Aushärtegrad-, zum Temperatur- und zum Druckverlauf drahtlos und online gewinnt.

Das Projektkonsortium besteht aus dem Konsortialführer Haindl Kunststoffverarbeitung GmbH (Förderkennzeichen: 03LB1014A), der tagItron® GmbH (Förderkennzeichen: 03LB1014B) und dem Faserinstitut Bremen e. V (Förderkennzeichen: 03LB1014C). Das Vorhaben logischer wird durch das Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert (Laufzeit: 1. August 2023 bis 31. Juli 2026).

Luftfahrtforschungsprojektes „ThermoRep3D“

Das zweite Treffen des vom Bundesministerium für Wirtschaft, Energie und Klimaschutz (BMWK) geförderten Luftfahrtforschungsprojektes „ThermoRep3D“, Förderkennzeichen: 20E2105A, (3D Reparatur von thermoplastischen Hochleistungsfaserverbundwerkstoffen durch CFK-Strukturen auf Basis kontinuierlicher Faserverstärkung) fand am 12.10.2023 beim assoziierten Partner GKN Fokker Aerostructures in Hoogeveen (Niederlande) statt. Während des Treffens präsentierten die Verbundpartner Laser Zentrum Hannover e.V. und Faserinstitut Bremen e.V. ihre durchgeführten Arbeiten und stellten die Ergebnisse des ersten Projektjahres den Teilnehmenden vor. Zudem wurde ein Ausblick auf die Reparatur mittels induktiver Heizmatten des assoziierten Partners msquare gegeben. Im Anschluss fand eine Werksführung sowie eine Besichtigung des neu aufgebauten Technologiezentrums von GKN Fokker Aerostructures statt. Die Verbundpartner bedanken sich ausdrücklich bei GKN Fokker Aerostructures für die Ermöglichung des zweiten Treffens in Hoogeveen. Projektleiter am Faserinstitut Bremen: Markus Geiger, M.Sc. – Faserinstitut de

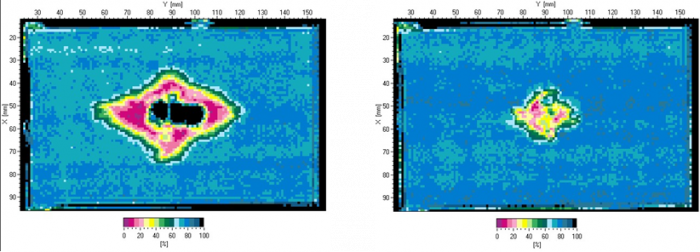

Projekt NICItA: Industrieworkshop

Die kontinuierliche Entwicklung in der Faserverbundtechnologie hat die Grenzen des Machbaren in verschiedenen Industriezweigen erweitert. Unternehmen suchen ständig nach Möglichkeiten, ihre Produkte leichter, leistungsfähiger und ressourceneffizienter zu gestalten. In diesem Kontext spielen Forschung und Innovation eine entscheidende Rolle. Ein kürzlich abgehaltener Workshop, der vom Institut für Textiltechnik Augsburg und dem Faserinstitut Bremen organisiert wurde, brachte Forscher und Industrievertreter zusammen, um die Ergebnisse aus dem LuFo-Projekt NICItA zu diskutieren und zu teilen. Die im Projekt entwickelten Vliese fungieren nicht nur als effektiver Binder, die die trockenen Faserlagen beim Preforming miteinander verbinden, sondern dienen auch als Fließhilfe während des Herstellungsprozesses. Darüber hinaus zeigen die Vliese eine bemerkenswerte Fähigkeit zur Verbesserung des Impactverhaltens von Faserverbundwerkstoffen, was sich durch eine deutliche Reduzierung der Schadensfläche zeigt. Der Austausch zwischen Industrie und Forschung während des Workshops diente dabei als Nährboden für neue Ideen und Forschungsfragen.

Abbildung 1: Preformstabilität bei unterschiedlichen Preformtemperaturen

Abbildung 2: Impactschadensfläche. Links: ohne Vlies. Rechts: Mit Vlies

![]()

Projekt SAUBER 4.0

Das Projekt „Smart & Sustainable RTM 4.0 – SAUBER 4.0“ hatte seinen Projektstart am 21.01.2021. Innerhalb des drei-jährigen Projekts, gefördert im Rahmen des Luftfahrforschungsprogramms durch die Niedersachsenbank, soll eine ganzheitlich vernetzte und öko-effiziente RTM-Technologie für komplexe Großbauteile der Luftfahrt entwickelt werden. Das FIBRE übernimmt dabei einerseits die Entwicklung von strukturmechanisch- und prozessoptimierten Preforms mittels TFP-Technologie für Versteifungsprofile. Andererseits soll ein Multiphysik-Modell des Prozesses erstellt werden, in der Drapierung, Werkzeugaufheizung -und -füllvorgang simuliert werden. Mehr Infos unter..Projektflyer

Projektstart: „LaDial“

Das Projekt „LaDial – Entwicklung von Polyvinylidenfluorid-Hohlfasern für den Langzeiteinsatz in Dialyseanwendungen“ (ZIM, FKZ: KK5028309RU2) ist am 01.03.2023 gestartet.

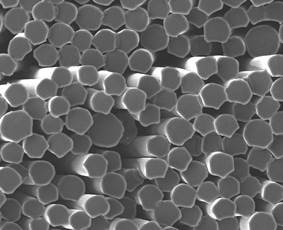

In Zusammenarbeit mit dem Institut für Rettungsingenieurwesen und Gefahrenabwehr der TH Köln, HepaNet GmbH und dem Magdeburger Kunststoff-Service-Center GmbH wird an einem neuartigen Ausgangsmaterial für die kommerzielle Herstellung von Hohlfasern für Filteranwendungen in der Medizintechnik (Dialyse) geforscht. Hierzu wird das Polymer Polyvinylidenfluorid (PVDF) in einem mehrstufigen Verfahren mit unterschiedlichen Additiven versetzt, um eine optimale Funktionalität für den Einsatzbereich sicherzustellen und einen entscheidenden Vorteil gegenüber herkömmlichen Materialien für Hohlfasern nachzuweisen. Die ausgezeichnete Biokompatibilität (Verträglichkeit von Blut mit körperfremden Substanzen) von PVDF bietet das Potential, einen Dialysator herzustellen, der sich aus wirtschaftlichen Gründen von herkömmlichen Dialysatoren abhebt…Projektflyer

Projektstart EffDef

Das Projektziel ist die gesteigerte Bewertbarkeit von Defekten in Overmolding-Bauteilen. Prozessbedingte Fehlstellen werden hinsichtlich der verarbeitungsabhängigen Entstehung und der Auswirkung auf das mechanische Verhalten der Bauteilstrukturen analysiert. Darüber hinaus werden neue Erkenntnisse zum Einfluss der Variation vom Matrixsystem und dessen Eigenschaften (Viskosität und Kristallinitätsgrad) auf die Verbundfestigkeit erzielt. Durch die gesteigerte Nachfrage nach biobasierten Materialien werden diese im Overmolding-Verfahren verarbeitet und die Entstehung sowie Auswirkung von Defekten analysiert. Dabei werden Thermoplaste erprobt, die sowohl in der Luftfahrt als auch in der Automobilindustrie Anwendung finden. Anschließend wird die Entwicklung der Fehlstellen unter äußerer Last untersucht. Durch die Weiterentwicklung von in situ-experimentellen und numerischen Verfahren wird die Materialmodellierung erweitert. Daraus werden Degradationsfaktoren abgeleitet, mit denen die reduzierten mechanischen Eigenschaften in analytischen und numerischen Berechnungsmethoden praktisch berücksichtigt werden. Letztendlich erfolgt die Optimierung des Fertigungsverfahrens von Overmolding-Strukturkomponenten zur Steigerung des Potenzials und der Marktakzeptanz der Bauteile für Primäranwendungen in der Luftfahrt- und Automobilindustrie. Die Ergebnisse werden in einer Verarbeitungsrichtlinie zusammengefasst, der die Prozessparameter mit Fehlstellenarten und zugehörigen Degradationsfaktoren korreliert. Die Verarbeitungsrichtlinie entspricht eines digitalen Katalogs, der als Vorarbeit für die Einführung einer DIN-SPEC Norm dienen sollte…Projektflyer

Projektstart FiberSense

Wir freuen uns, den offiziellen Start (Juli 2023) unseres neuen Innovationsprojekts bekannt zu geben: „FiberSense – Entwicklung eines sensorgestützten Harzinfusionsverfahrens zur automatisierten Herstellung hochkomplexer Bauteile aus infusionsoptimierten CFK-Preforms“ (FKZ 02P22K512). Das Verbundprojekt wird im Rahmen von „KMU-innovativ: Produktionsforschung“ vom Bundesministerium für Bildung und Forschung (BMBF) über 30 Monate gefördert. Die Idee zum Projekt ist im Rahmen des von der IWS GmbH betreuten Innovationsnetzwerks FIMATEC entstanden, welches über das Zentrale Innovationsprogramm Mittelstand (ZIM) gefördert wird. Dieses Projekt markiert einen wichtigen Schritt in der Weiterentwicklung der deutschen Fahrradindustrie bei der Automatisierung und Herstellung von carbonfaserverstärkten (CFK)-Fahrradrahmen. Gemeinsam mit unseren Kooperationspartnern – der all ahead composites GmbH und der Liquisign OHG – werden wir intensiv an der Entwicklung eines maßgeschneiderten Resin Transfer Moulding (RTM) Prozesses für CFK-Fahrradrahmen arbeiten. Durch die Verwendung der Tailored-Fiber-Placement (TFP) Technologie können die trockenen Preforms ohne Faserverschnitt hergestellt werden, wodurch der Materialverbrauch deutlich reduziert werden kann. Die simulationsgestützte Auslegung des Prozesses und die Entwicklung eines intelligenten RTM-Werkzeugs ermöglicht die Fertigung komplexer Bauteile, wie beispielsweise CFK-Fahrradrahmen, im RTM-Verfahren und erhöht damit den Automatisierungsgrad in der Fertigung. Wir freuen uns auf die Zusammenarbeit mit unseren Partnern und auf die erfolgreiche Umsetzung der Projektziele…Projektflyer

Projektstart Bio-Maske

Rückwirkend zum 01.01.2023 wurde das ZIM-Forschungsprojekt „Bio-Maske“ bewilligt. Das Ziel ist die Entwicklung einer umweltfreundlichen, bioabbaubaren OP-Maske. Projektpartner sind Hans Minke GmbH und ULTRATEX GmbH. Das Faserinstitut Bremen entwickelt dabei das Multifilament.

Zukunftstag 2023

Unter dem Motto „Vom Kunststoff zum Seil“ besuchte die Klasse 4b der Schule Am Weidedamm das Faserinstitut Bremen und begleitete die Arbeiten im Kompetenzfeld Faser- und Materialentwicklung. An der Schmelzspinn- und Flechtanlage wurden dabei Frage wie „Was ist ein Polymer?“, „Was sind technische Anwendungen für Fasern?“ und „Was gehört zu einer Faserentwicklung?“ spielerisch beantwortet und durch praktische Beispiele begleitet.

Promotion Anna Lang

Am 24.04.2023 hat Frau Anna Lang ihre Dissertation mit dem Titel „Geometrie- und prozessbedingte Einflüsse auf die Kraftübertragung von Schlaufe-Schlaufe-Verbindungen“ erfolgreich verteidigt. In ihrer Arbeit beschäftigt sie sich mit dem Aufbau eines Berechnungsmodells von Glasfaser- Kohlenstofffaser-Schlaufenbindungen. Die Ergebnisse dienen dem besseren Verständnis verschlaufter Faserbündeln. Das Berechnungsmodell berücksichtigt unter anderem den Einfluss der Vorspannkraft beim RTM-Prozess auf die Leistungsfähigkeit der Verbindung. Ihre Forschung war eingebunden in die mittlerweile abgeschlossenen DFG Forschergruppe FOR 1224 „Bauweisen für CFK-Aluminium-Übergangsstrukturen im Leichtbau (Schwarz-Silber)“ in der es um die Entwicklung neuartiger Methoden der Krafteinleitung ging, welche die Bindungsarten der Textiltechnik mit Schweiß- und Gießverfahren kombinieren.

Frau Lang forschte von 2010 bis 2021 im Kompetenzfeld „Strukturdesign und Fertigungstechnologie“ im Bereich der Werkstoffhybride und Fügetechnologien. Heute arbeitet Frau Lang bei Capgemini Engineering für die Luftfahrtindustrie.

Projektabschluss „MOTHEPLA“

Das Abschlusstreffen des vom Bundesministerium für Wirtschaft, Energie und Klimaschutz geförderten Luftfahrtforschungsprojektes ELTHEPLA („Effiziente Luftfahrtstrukturen aus thermoplastischen Verbundwerkstoffen“) fand am 15.12.2022 online statt. Das FIBRE-Teilprojekt MOTHEPLA („Modellentwicklung zum Overmoulding-Prozess für thermoplastische Verbundwerkstoffe“, FKZ: 20W1726D) zielte auf die Vertiefung des Prozess- und Materialverständnisses sowie auf die Entwicklung und Bewertung von fortschrittlichen Modellen und Simulationsmethoden für Overmoulding-Strukturbauteile für Flugzeuge. Die Simulationsmodelle sollten dazu dienen, das Entwicklungsrisiko für solche Strukturen zu senken. Die erreichten Ergebnisse aus MOTHEPLA unterstützten maßgeblich die Entwicklung der zentralen Demonstratorkomponente des Verbundprojektes, der Außenhaut einer Flugzeugnotausstiegstüre. Diese wurde federführend von Airbus Helicopters Deutschland GmbH gemeinsam mit den Partnern Airbus Operations GmbH, Faserinstitut Bremen e. V. (FIBRE), Fraunhofer IWU und Neue Materialien Bayreuth GmbH (NMB) entwickelt. NMB realisierte die Herstellung der Außenhaut im One-Shot-Overmoulding-Verfahren.

Call for Papers für die 37. Bremer Baumwolltagung 2024

Auch 2024 veranstalten das Faserinstitut Bremen und die Bremer Baumwollbörse wieder gemeinsam die International Cotton Conference Bremen. Die 37. Tagung findet vom 20. bis zum 22. März 2024 statt. Die Tagung wird in Präsenz stattfinden, aber auch virtuelle Vorträge einbinden und online-Teilnehmer zulassen. Im April 2023 ist nun der Call for Papers für diese Veranstaltung geplant. Weitere Informationen zur Tagung finden Sie auf www.cotton-conference-bremen.de.

Um einen Vortrag vorzuschlagen, können Sie auch direkt Vorschläge in das Call-System eintragen https://app.oxfordabstracts.com/stages/5980/submitter. Deadline ist der 13. August 2023. Bei Fragen melden Sie sich gerne an Axel Drieling (drieling@faserinstitut.de)

Zukunftstag 2023

Am 27.04.2023 findet am Faserinstitut wieder der Zukunftstag statt, an dem Kinder im Alter von 10 bis 15 Jahren die Möglichkeit haben, einen Einblick in die verschiedenen Berufsfelder, in denen am FIBRE geforscht wird, zu erhalten. Dabei können sich unsere Gäste mit Fragestellungen rum um Themen wie Vakuuminfusionen, 3D-Druck und viele weitere beschäftigen. Wir freuen uns auf einen spannenden Tag!

Gesundheitstag im Faserinstitut

Am 02.03.2023 fand im Faserinstitut ein Gesundheitstag statt. Vorrausgegangen war eine Umfrage unter allen Mitarbeitenden zum Thema Gesundheitsförderung im Institut. Daraus ergab sich ein großes Interesse an betrieblichen Gesundheitsangeboten zu Präventionsmaßnahmen bei Rückenbeschwerden. Aus diesem Grund wurde der Gesundheitstag fachlich von einem Sportphysiotherapeuten begleitet. Gestartet wurde der Gesundheitstag mit dem Impulsvortrag „Ein starker Rücken – theoretische Grundlagen“. Es folgten mehrere Workshops zum Thema „Gesunder Rücken durch mehr Bewegung“. Hier konnte die praktische Durchführung von spezifischen Übungen ausprobiert werden. Ziel der Übungen ist es zum Beispiel Verspannungen im Nacken gezielt entgegenzuwirken sowie eine Schmerzreduktion durch eine Steigerung der Beweglichkeit zu erreichen.

Die gezeigten Ausgleichsübungen sollen in Zukunft für einen „aktiven“ Arbeitsplatz sorgen.

Für die freundliche Unterstützung danken wir:

Claudia Haar und Silvia Kaiser von der TK-Bremen und Michael Deminatus von Deminatus Training

Projektstart „NaMat“

Am 23. September 2022 ist das Projekt „NaMat – Nachhaltige Materialien“ gestartet. Gemeinsam mit den Partnern Airbus Operations und GREENBOATS arbeitet das Faserinstitut am Standort Bremen an der Entwicklung innovativer Produktionsverfahren mit recyclebaren Materialien. Im Projekt werden umweltfreundliche Materialien und Technologien für das Passagierflugzeug der Zukunft (EIS 2030+) „hydrogen-powered Aircraft“ untersucht. Ziele des Vorhabens sind die Validierung biobasierter Polymere und Naturfasern für den Einsatz in der Luftfahrt, im Hinblick auf mechanische Eigenschaften und Brandschutz, sowie die Verbesserung der Nachhaltigkeit durch Analyse des Lebenszyklus und Verbesserung der Recyclingfähigkeit.

Projektstart „SIQ4TFP“

Projektlaufzeit: 01.01.2022 – 31.12.2023

Das Projekt „SIQ4TFP – Selbst verbessernde Qualität für die Herstellung von Tailored Fiber Placement Verbundbauteilen“ wird im Rahmen des Cornet-Programms von der AiF über das Forschungskuratorium Textil (FKT) gefördert.

Ziel des Projekts ist die Entwicklung eines Mess- und Auswertesystems zur iterativen Pfadkorrektur von Stichdateien für TFP-Preforms. Hierdurch werden die Takt- und Entwicklungszeiten verkürzt, sowie die Preform- und daraus resultierenden Bauteilqualitäten erhöht. Außerdem ist das System auch für die passive Qualitätskontrolle nutzbar.

Das Projekt wird gemeinsam mit dem Leibniz-Institut für Polymerforschung Dresden e. V. (IPF) und dem brasilianischen National Service of Industrial Training (SENAI) durchgeführt. Unterstützt wird das Projekt von einem Projektbegleitenden Ausschuss. Hierzu zählen Digel Sticktech GmbH u. Co. KG, ZSK Stickmaschinen GmbH, ZF Friedrichshafen AG, Hightex Verstärkungsstrukturen GmbH, Keyence Deutschland GmbH, CIKONI GmbH, Qpoint Composite GmbH, Complex Fiber Structures GmbH, Forward Engineering GmbH, Tajima GmbH, sowie fünf brasilianische Unternehmen…Projektflyer

Promotion Tim Frerich

Am 28.11.2022 hat Herr Tim Frerich seine Doktorarbeit mit dem Titel „Modelling Methods for the Process Induced Distortions of CFRP-Parts produced in the Prepreg-Autoclave-Process“ erfolgreich verteidigt. In seiner Arbeit beschäftigt er sich mit der Entwicklung eines Simulationsmodells für die Vorhersage des Verzugsverhaltens von Faserverbundmaterialien in der Luftfahrtindustrie. Durch den Einsatz von Simulationsmethoden und die Validierung mittels Experimenten wurde eine Grundlage geschafft, um die Bauteilqualität zu verbessern. Dabei wurde die Aushärtekinetik von Lufthartharzen intensiv untersucht und thermo-mechanische FEM-Simulationen durchgeführt. Die Ergebnisse der Arbeit liefern ein grundlegendes Verständnis für die Entstehung von prozessinduzierten Eigenspannungen in Luftfahrtbauteilen hergestellt mit dem Prepreg-Autoklavprozess. Darüber hinaus bietet diese Arbeit wertvolle Erkenntnisse über die Zusammenhänge zwischen Prozessparametern, Aushärtekinetik des Harzes und den resultierenden prozessinduzierten Eigenspannungen. Herr Frerich forschte von 2013 bis 2021 im Kompetenzfeld „Modellbildung und Simulation“ im Bereich Prozesssimulation und ist sein Juni 2021 bei der CTC GmbH in Stade tätig.

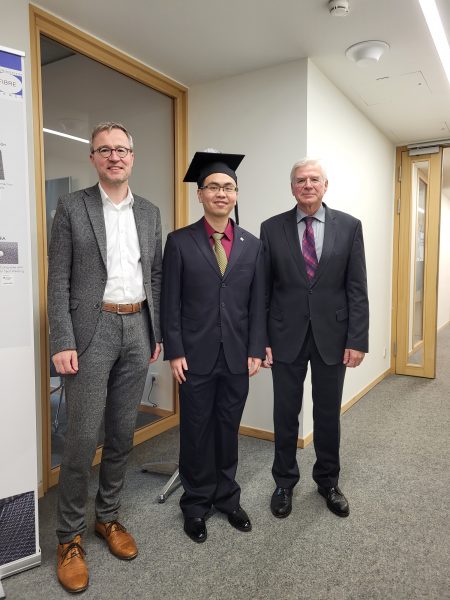

Promotion Junhong Zhu

Am 14.11.2022 hat Herr Junhong Zhu seine Doktorarbeit mit dem Titel „A Rapid virtual Autoclave for Carbon Fiber Reinforced Plastics“ erfolgreich verteidigt.

In seiner Arbeit beschäftigt er sich mit der Beschleunigung vom Simulationsprozess für die Bestimmung der Bauteiltemperatur während einer Aushärtung im Autoklav. Für die Beschleunigung der gekoppelten Multiphysik-Simulation verfolgte er einen quasi-transienten Kopplungsansatz. Dabei wurden die Ergebnisse der CFD-Simulation für die Luftströmung im Autoklav mit einer thermo-mechanischen FEM-Simulation gekoppelt. Anstatt die aufwendige CFD-Simulation in jedem Inkrement durchzuführen wurden analytischen Methoden verwendet, um den Stand der Luftströmung in jedem Zeitinkrement abzuschätzen. Mit dieser Methode kann man ca. 80% der Rechenzeit sparen im Vergleich zu einer Standardsimulation. Die Erkenntnisse der Arbeit wird man im ZIM-Projekt Benenne nutzen, um Autoklavbeladung zu optimieren und Beladungsrichtlinien für Autoklaven herzuleiten.

Die Promotion von Herrn Zhu wurde im Rahmen einer Partnerschaft mit „China Scholarship Council – CSC“ bearbeitet.

Erfolgreiche International Cotton Conference Bremen 2022

Am 29. und 30. September 2022 fand die 36. Bremer Baumwolltagung statt, an der insgesamt fast 400 Teilnehmer aus 38 Ländern und 72 Vortragende teilnahmen. Nach einer rein virtuellen Tagung 2021 wurde diese Tagung nun hybrid angeboten, so dass es parallel zu den Vorträgen in Bremen auch online-Vorträge gab und neben der Mehrzahl der Teilnehmer vor Ort auch weitere Zuschauer online teilnahmen. Auch bei den Veranstaltungsorten gab es Veränderungen: Die Tagung wurde erstmalig in der Handelskammer Bremen durchgeführt und beim Bremer Abend fanden sich die Teilnehmer im Überseemuseum zwischen Walskeletten, Einbäumen und Masken wieder. Neben den typischen Themen aus Baumwollproduktion, Qualität, Verarbeitung, neuen Produkten oder Nachhaltigkeit war dieses Jahr ein Highlight die Intensivierung der Kohlenstoffspeicherung im Boden zur Bodenverbesserung und Klimafolgenreduzierung (Carbon Sequestration). Und als Start der neuen Session-Serie „Region in Focus“ wurde die Europäische Union mit ihrer Baumwollproduktion, ihrer textilen Verarbeitung und den strategischen Zielen vorgestellt.

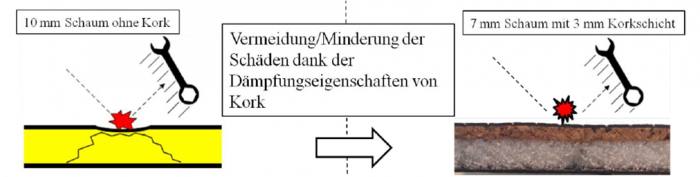

Projektstart EcoFloor

Mit der Bewilligung des Projektes EcoFloor wird das FIBRE mit dem Institut für Textiltechnik der RWTH Aachen (ITA-Aachen und ITA-Augsburg) die Eignung von nachhaltigen Materialien für die Anwendung in der Flugzeugkabine untersuchen. Das Projekt EcoFloor wurde im Rahmen des Luftfahrtforschungsprogramms LuFo 6.2 erfolgreich beantragt und wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) finanziert. Ziel des Projektes ist die Entwicklung von Multiaxialgelegen aus reziklierten Kohlenstofffasern und diese mit Schaumkern und Kork zu verheiraten, um eine neuartige Sandwichstruktur zu gestalten. Als Demonstratorbauteil wurde die Flugzeugbodenplatte ausgewählt, um die Vorteile der neu entworfenen Sandwichstruktur zu zeigen. Neben der Erhöhung der Nachhaltigkeit von Kabinenbauteilen soll im Projekt die Effizienz bei der Herstellung von Sandwichbauteilen für die Flugzeugkabine gesteigert werden, und werden die Dämpfung und die Impactresistenz der Bodenplatte verbessert…Projektflyer

PLA² – Nominierung OvG 2022

Dr. Boris Marx ist mit der Entwicklung eines PLA-Blends mit Stereokomplex-Kristallstruktur im Technikumsmaßstab für den Otto von Guericke-Preis 2022 nominiert. Die Ergebnisse wurden im Rahmen des IGF-Forschungsprojektes „Hochleistungs-PLA-Biko-Fasern“ (20570 N) erzielt…https://www.aif.de/ueber-uns/auszeichnungen/otto-von-guericke-preis/team-kunststoffmodifizierung.html

Projektstart VerMiKlär

Dünger und in der Landwirtschaft produzierte Gülle stellen aufgrund des hohen Stickstoffgehalts eine große Herausforderung bezüglich der Aufbereitung in Kläranlagen dar. Mit dieser Thematik beschäftigt sich das Projektteam des im Juni gestarteten Z.I.M.-Projekts VerMiKlär („Verfahrensentwicklung für die bedarfsgerechte Integration von Mikroorganismen in Biotransformationsprozesse am Beispiel der Klärtechnik“, FKZ: 16KN103924). Im Rahmen dieses Projektes wird der Klärprozess zur Reinigung von stark belasteten landwirtschaftlichen Abwässern hinsichtlich Stickstoffverbindungen optimiert. Dazu werden Biokomposit-Fasern entwickelt, welche aus einem mit Mikroorganismen gefüllten Kern und einem Polymermantel bestehen. Diese Fasern werden anschließend zu bioaktiven Reinigungsvliesen weiterverarbeitet. Das Projekt hat eine Laufzeit von drei Jahren und erfolgt in Kooperation mit PPU Umwelttechnik GmbH (Hersteller spezialisierter Abwasserbehandlungslösungen), Liquisign OHG (Textilveredelung, technische Stickerei, Tailored-Fiber-Placement (TFP)) und der Universität Bayreuth (Lehrstuhl für Bioprozesstechnik).

Projektstart Steritex

Am 01.04.2022 war der Start des ZIM-Forschungsprojektes „Steritex“. Das Ziel ist die die Entwicklung von antibakteriell wirkenden Textilien auf Basis eines Polyamid-Compounds mit Additiven wie Zinkmolybdat zur Herstellung von antibakteriellen Filtern. Dabei soll eine Wirkung von 99,9 % erreicht werden und die Wirkungsdauer 10 Jahre betragen. Projektpartner sind das IPT Wismar, AWITEX Aurich und Klimax Lüftungs-und Klimaanlagen. Das Faserinstitut Bremen entwickelt die funktionale Faser mit antibakterieller Wirkung.

Projektstart HyFKAl

Am 01. August 2022 ist das Projekt „HyFKAl“ gestartet, welches vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) im Rahmen eines Einzel-Forschungsvorhabens der Industriellen Gemeinschaftsforschung (IGF) gefördert wird. Im Projekt strebt das Faserinstitut Bremen e.V. gemeinsam mit dem Fraunhofer IFAM in Bremen die Entwicklung eines wirtschaftlichen Hybridgussverfahrens zum Fügen von Aluminium und CFK an. Thermoplastische und duroplastische CFK Strukturen werden dabei im urformenden Aluminiumdruckgussverfahren mit dem Aluminiumpartner gefügt. Um das CFK vor den kurzzeitigen hohen Temperaturen der Aluminiumschmelze zu schützen, erfolgt die Entwicklung thermisch beanspruchter Deckschichten für die CFK Strukturen samt Applikationsverfahren, Auslegung und Umsetzung faserverbundgerechter textiler Strukturen als mechanische Verbindungselemente. Die angestrebten Vorteile des Hybridgussverfahrens sind eine Zeit- und Kostenersparnis aufgrund des Fügens im urformenden Herstellungsprozess der Aluminiumkomponente sowie eine Gewichtseinsparung aufgrund der Substitution von Fügeelemente wie Schrauben und Nieten. Innerhalb des Forschungsprojekts kooperieren das Faserinstitut Bremen e.V. und das Fraunhofer IFAM mit einem projektbegleitenden Ausschuss. Hierzu zählen: ae group AG, Comprisetec GmbH, CTC GmbH, FA Druckguss GmbH, Fritz Moll Textilwerke GmbH & Co. KG, Grunewald GmbH & Co. KG, Haufler Composites GmbH & Co.KG, Heino Ilsemann GmbH, herone GmbH, Hightex Verstärkungsstrukturen GmbH, Hyconnect GmbH, SAERTEX GmbH & Co. KG, Schaufler Tooling GmbH & Co. KG, ZF Group…Projektflyer

Projektstart „BeNeNe“

Im April ist das Projekt „BeNeNe“ gestartet. Ziel des Innovationsprojekts „BeNeNe“ ist die Entwicklung einer KI-basierten Lösung zur optimierten Beladung von Autoklaven. Das Projekt wurde im Rahmen des Innovationsnetzwerks „ENVIPRO“ erfolgreich beantragt und hat eine Laufzeit von 30 Monaten.

Gemeinsam mit den Partnern SHS plus GmbH, 3D ICOM GmbH & Co. KG und das Institut für Polymer- und Produktionstechnologien e.V. soll das Faserinstitut eine intelligente Beladungsplanung von Autoklaven mit künstlichen neuronalen Netzen entwickeln, um eine ganzheitliche und stetige Optimierung des Prozesses und der eingesetzten Ressourcen zu erlangen. Die Basis des Systems soll aus einem künstlichen neuronalen Netz bestehen, in das Simulationsmodelle implementiert werden. Die Modelle liefern dem neuronalen Netz komprimierte Erfahrungswerte für Bauteile, welche zusammen mit dem „Wissen“ des neuronalen Netzes, zur optimalen Berechnung des jeweiligen Produktionsprozesses verwendet werden können. Die Arbeiten des FIBRE konzentrieren sich auf die Entwicklung von Autoklav- und Formwerkzeug-Modellen sowie die Optimierungsstrategien für das Herstellungsverfahren…Projektflyer

Projektstart „Falona“

Mit dem Start des Projektes „Falona – Faserflornachorientierung“ (INNO-KOM, Projektnr. 49VF210027) am 01.11.2021 wird zukünftig in Zusammenarbeit mit dem Sächsischen Textilforschungsinstitut e.V die Orientierung magnetisierter Fasern untersucht. Ziel des Projektes ist die Optimierung der Faserausrichtung im Krempelflor durch eine Nachorientierung der Fasern im Magnetfeld. Im Rahmen des Projektes werden zwei unterschiedliche Forschungsansätze untersucht. Das STFI befasst sich mit der Magnetisierung von Hochleistungsfasern – insbesondere recycelten Carbonfasern – durch Auftragen einer magnetisierbaren Flüssigkeit. Das FIBRE entwickelt Hohlfasern, welche mit einer magnetisierbaren Flüssigkeit gefüllt werden. Im ersten Ansatz wird ein mit magnetisierbaren Partikeln modifiziertes Faserhilfsmittel auf den trockenen Faserflor appliziert, während bei dem zweiten Ansatz die Flüssigkeit im Spinnverfahren in die thermoplastischen Hohlfasern eingebracht wird. Anschließend erfolgt die Weiterverarbeitung der modifizierten Fasern im Krempelprozess und eine Nachorientierung des Faserflors im Magnetfeld.

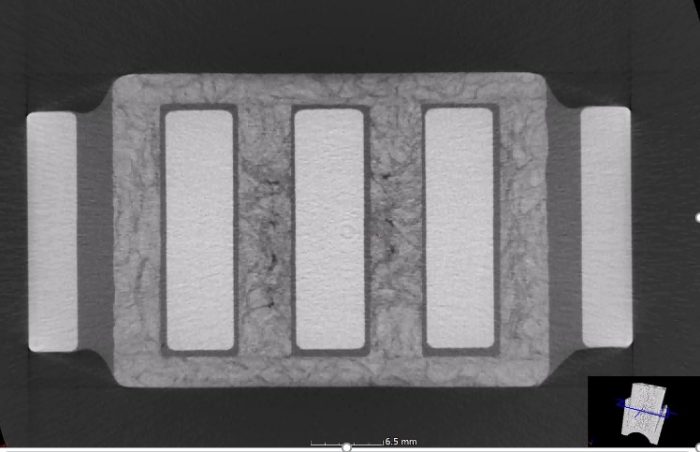

Promotion Katharina Arnaut

Titel: Einflussanalyse maßgeschneiderter Verstärkungseinleger aus Endlosfasern zur partiellen Verstärkung von Lasteinleitungsbereichen in kurzfaserverstärkten Thermoplasten

Am 25. Mai 2022 hat Katharina Arnaut ihre Doktorarbeit mit dem Titel „Einflussanalyse maßgeschneiderter Verstärkungseinleger aus Endlosfasern zur partiellen Verstärkung von Lasteinleitungsbereichen in kurzfaserverstärkten Thermoplasten“ erfolgreich verteidigt.

Ihre Arbeit beschäftigt sich mit maßgeschneiderten Verstärkungseinlegern aus Endlosfasern, welche in spritzgegossene Platten integriert werden und damit den Lasteinleitungsbereich partiell verstärken. Mit Hilfe experimenteller Untersuchungen wurden relevante, prozessbedingte Regelgrößen sowie werkstoffliche Einflussgrößen betrachtet. Die Erkenntnisse der Forschungsarbeit bieten ein grundlegendes Verständnis für maßgeschneiderte Verstärkungseinleger, welche in eine Spritzgießumgebung integriert sind. Darüber hinaus liefert diese Arbeit Kenntnisse über die werkstofflichen Eigenschaften und prozessbedingten Zusammenhänge einer derartigen Bauweise.

Katharina Arnaut forschte von 2014 bis 2021 im Kompetenzfeld „Strukturdesign und Fertigungstechnologien“ im Bereich der Werkstoffhybride und Fügetechnologien und ist seit 2021 am Fraunhofer IFAM tätig.

Zukunftstag 2022

Am 28.04.2022 fand am Faserinstitut der Kinderzukunftstag statt, an dem wir sieben Kinder im Alter von 10 bis 15 Jahren bei uns am FIBRE begrüßen durften. Die Teilnehmer erhielten einen Einblick in die verschiedenen Berufsfelder sowie in die Themengebiete, in denen am Faserinstitut geforscht wird.

Wie wird eine Vakuuminfusion durchgeführt? Welche Materialeigenschaften sind beim 3D-Druck relevant? Wie werden Fasern aus Algen im Labor hergestellt? – Das waren nur einige der vielen Fragestellungen, mit denen sich die Kinder im Rahmen von Versuchen im Technikum und im Labor zum Thema „Fasern und Faserverbundwerkstoffe“ auseinandersetzen konnten. Ein Kennenlernen untereinander fand besonders beim gemeinsamen Mittagessen und beim Spielen mit den selbst hergestellten Mensch-ärgere-dich-nicht-Spielen mit CFK-Spielplan und 3D-gedruckten Spielfiguren statt.

Wir haben uns sehr über den Besuch unserer Gäste und den gemeinsam erlebten Tag am Faserinstitut gefreut!

Promotion Lars Bostan

Titel: Schmelzgesponnene Lignin-Fasern als Precursor für Carbonfasern

Am 07. Februar 2022 hat Lars Bostan seine Doktorarbeit mit dem Titel „Entwicklung schmelzgesponnener Islands-in-the-Sea Lignin-Precursor Garne“ erfolgreich verteidigt. Die Arbeit schließt mit der Entwicklung eines Schmelzspinnprozesses für ein Islands-in-the-Sea Lignin-Precursor Garn mit 888 Lignin-Filamenten die Lücke zwischen Labor- und Industriemaßstab für schmelzgesponnene Lignin-Precursoren als Basis für die Kohlenstofffaser-Herstellung. Dabei ist Herr Bostan in seiner Arbeit auf die Besonderheiten im Verarbeitungsverhalten von Lignin eingegangen und hat diese in der Entwicklung des Spinnprozesses berücksichtigt. Lars Bostan erforscht und entwickelt neue Fasern am Faserinstitut in der Abteilung Faser- und Materialentwicklung seit 2007 und ist Ansprechpartner für Forschung und Industrie rund um das Thema Schmelzspinnen am Institut.

Promovend Lars Bostan (3. von links) mit dem Prüfungsausschuss Prof. Ciacchi, Prof. Herrmann und Prof. Seide (l.n.r.)

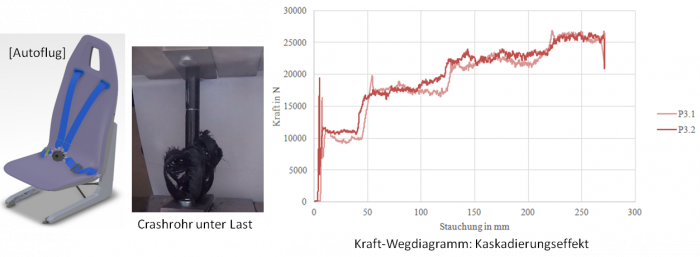

Projektbewilligung „Safe(F)light“

Ende November wurde das ZIM-Projekt „Safe(F)light“ bewilligt. Das Projekt hat das Ziel die Entwicklung eines modularen, energieabsorbierenden Sitz-Gurtsystems zur Optimierung der Crashsicherheit von Kleinfluggeräten. Das Projekt wurde im Rahmen des Forschungsnetzwerkes „Prevon“ erfolgreich beantragt, hat eine Laufzeit von 30 Monaten und soll am 1. März 2022 starten.

Gemeinsam mit den Partnern Autoflug GmbH, Leichtwerk AG und der Ostfalia Hochschule soll das Faserinstitut ein neues Sitzkonzept entwickeln, um die Insassensicherheit von Kleinflugzeugen und Hubschraubern zu erhöhen und die Verletzungsgefahr zu reduzieren. Wesentliche Merkmale des Sitzes sind die Gewichtreduzierung, die erhöhte Energieaufnahme und die Funktionsintegration. Die Arbeiten des FIBRE konzentrieren sich auf die Auslegung der Sitzstruktur und der Entwicklung der energieabsorbierenden Elemente.

Projektstart „SAKURA“

Am 1. Dezember 2021 ist das Projekt „SAKRUA – Serienfertigung neuartiger Kohlenstofffaserintegralgehäuse für Magnettorquer“ gestartet. Das Faserinstitut Bremen e.V., die ZARM Technik AG und die Heino Ilsemann GmbH entwickeln in Kooperation ein neues, nachhaltiges Torquergehäuse für Magnetspulen für die Satellitenlageregelung. Im Mittelpunkt steht die Weiterentwicklung der AKIRA CFK-Gehäusekonzepte zu Modellen für Serienfertigung. Hauptziele des Projektes sind eine vereinfachte Integration der Spule ohne Verguss der Komponenten und neue nachhaltige Fertigungs- und Materialkonzepte…Projektflyer..Plakat

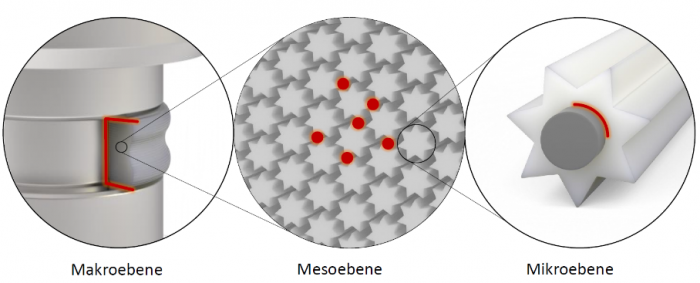

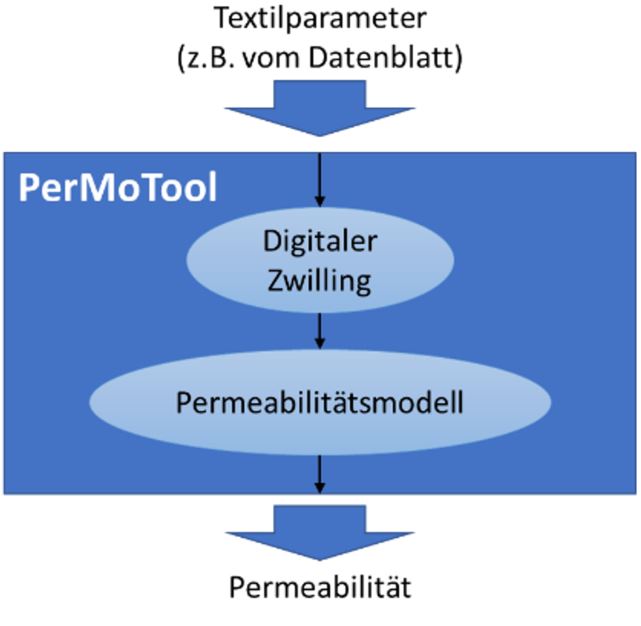

Projektstart „moToPerm“

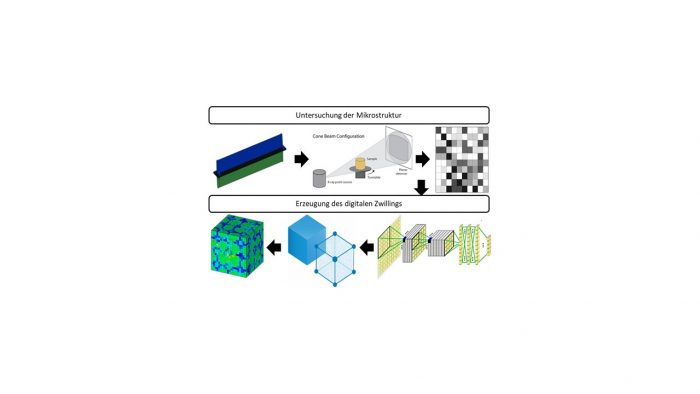

Am 1. Dezember 2021 ist das Projekt „moToPerm – Entwicklung eines modellbasierten Tools zur Vorhersage der Permeabilität von technischen Textilien“ gestartet, welches vom Bundesministerium für Wirtschaft und Energie (BMWi) im Rahmen eines Einzel-Forschungsvorhabens der Industriellen Gemeinschaftsforschung (IGF) gefördert wird.

Das Ziel des Projekts ist die Entwicklung eines Softwaretools zur Bestimmung und Vorhersage der Permeabilität von Gelegen auf Basis von textilen Parametern. Im Projekt wird ein zweistufiger Ansatz verfolgt. In der ersten Stufe wird auf Basis von umfangreichen Materialcharakterisierungen ein digitaler Zwilling für Gelegetypen entwickelt. Er bildet die Geometrie, die Permeabilität und das Kompaktierungsverhalten der Textilien ausreichend genau ab. Entgegen bisheriger Ansätze findet eine Unterscheidung zwischen nasser und trockener Permeabilität statt, indem die Kapillarkräfte des Harzes in die Modellierung einfließen. In der zweiten Stufe werden anhand des digitalen Zwillings virtuelle Materialcharakterisierungen durchgeführt, um eine umfassende Datenbasis zur Herleitung des Permeabilitätsmodells zu gewährleisten.

Innerhalb des Forschungsprojekts kooperiert das Faserinstitut Bremen mit einem projektbegleitenden Ausschuss. Hierzu zählen Math2Market GmbH, SAERTEX GmbH & Co. KG, Broetje Automation GmbH, Kümpers Composites GmbH, Textechno Herbert Stein GmbH & Co. KG Textile Mess- und Prüftechnik, GERADTS GmbH, CTC GmbH, Fibretech Composites GmbH, Hexion GmbH, 3D ICOM GmbH & Co. KG, InFactory Solutions GmbH.

![]()

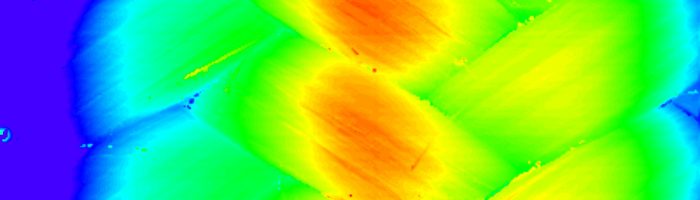

IFB und FIBRE gewinnen Best Poster Award bei ADDITC 2021

Der gemeinsame Beitrag mit dem Titel „Realistic mesoscopic modelling of braided fibre composite structures using laser triangulation“ des Instituts für Flugzeugbau (IFB) der Universität Stuttgart und des Faserinstituts Bremen e.V. hat im Rahmen der diesjährigen ADDITC (https://www.aachen-dresden-denkendorf.de/itc/) zusammen mit zwei weiteren Postern den Best Poster Award aus über 100 wissenschaftlichen Postern erhalten.

Der Beitrag präsentiert die Ergebnisse des im Mai 2021 abgeschlossenen AiF IGF Projektes 3D Braid – Virtuelle Flechtprozessoptimierung und Qualitätsanalyse mit optischer 3D-Messtechnik (IGF-Vorhaben Nr. 20708 N).

Ziel des Projektes 3DBraid war es, das Leichtbaupotenzial geflochtener Bauteile vollständig auszuschöpfen, indem flechtspezifische Zusammenhänge mit digitalen Werkzeugen einfach nutzbar gemacht werden und die Textilqualität mit optischer Messtechnik gesichert wird…mehr

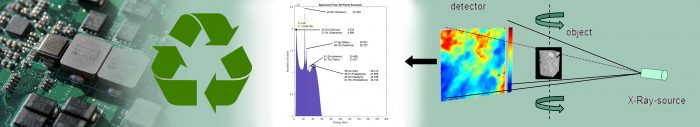

„PRoSpector“ Prüfmethodenentwicklung zur 3-D Roentgen-Spektroskopie mittels energiedispersivem Detector

Förderung: BAB-Bremen – AUF0008A-PRoSpector

Angewandten Umweltforschung (AUF)

Laufzeit: 15.07.2020 – 31.07.2022

Das Projekt verfolgt das Ziel eine kontakt und zerstörungsfreie inhaltsstoffliche 3D Analyse von Prüfkörpern unbekannter (auch toxischer) stofflicher Zusammensetzung mit Hilfe der Röntgen Computertomographie (CT) und eines energiedispersen Detektors aus der röntgenspektroskopischen Anwendung (EDX) zu entwickeln. Das Verfahren erfordert keine chemische Vorbehandlung des Probenmaterials, keine Reinigung der Messaparatur und keinen Einsatz von Reinigungsmitteln. Die 3D-Elementenverteilung lässt sich auch an einer luftdicht verschlossenen Probe durchführen. Kontamination der Umwelt, sowie Risiko für Mensch und Natur sind ausgeschlossen…mehr

Projektstart „AirCOmp“

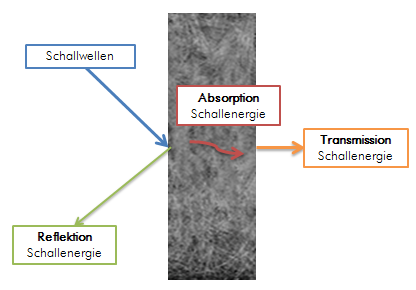

Im Oktober ist das Projekt „AirCOmp“ gestartet. Das Forschungsvorhaben „AirCOmp“ zielt auf die Entwicklung von Naturfaserverstärkten Kunststoffen (NFK) mit erhöhter Schalldämpfung für Anwendung z. B. im Automobilbereich oder der Architektur. Die Verbunde sollen aus der Bindefaser Polylactid (PLA) und Bastfasern mithilfe eines Thermoforming-Prozesses hergestellt werden. Der Biokunststoff PLA wird aus natürlichen Rohstoffen hergestellt und ist industriell kompostierbar. Somit kann das im Projekt entwickelte Produkt ohne vorherige Trennung kompostiert werden. Durch die Zugabe von Baumwolle soll die akustische Wirkung (Dämpfung) verbessert werden, indem die Lufteinschlüsse (Poren) durch die Feinheit der Baumwolle in der Anzahl erhöht und in der Form verkleinert werden. Dieses Wirkprinzip wird durch eine erhöhte Feinheit der Fasern verstärkt, wodurch der Einsatz von Baumwolle aufgrund ihrer Eigenschaften zu Verbesserungen führt: Baumwolle ist im Gegensatz zu anderen Naturfasern feiner, wodurch sich auch das Gesamtgewicht verringert. Gleichzeitig sollen die mechanischen Eigenschaften wie die Festigkeit und Biegesteifigkeit dadurch nicht reduziert werden. Während des Projektes werden ebenfalls die akustischen Kennwerte auf Basis von Porenanalysen, Luftdurchlässigkeits- und Impedanzmessungen geprüft und bewertet. Durch die numerische Beschreibung und Validierung mithilfe von Simulationen soll ein digitaler Zwilling erstellt werden, dessen Ergebnisse zur Entwicklung eines Demonstratorbauteils dienen…mehr

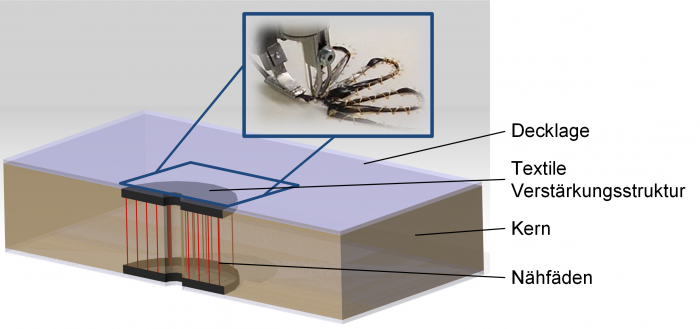

Projektstart „LaVeSa“

Am 01. September 2021 ist das Projekt „LaVeSa – Lastgerecht Verstärkte Sandwichplatten durch Einsatz optimierter Textilstrukturen“ gestartet, welches vom Bundesministerium für Wirtschaft und Energie (BMWi) im Rahmen eines Einzel-Forschungsvorhabens der Industriellen Gemeinschaftsforschung (IGF) gefördert wird.

Das Ziel des Projekts ist die Entwicklung eines Verfahrens zur Optimierung der Lastaufnahme von Faserverbund-Sandwichstrukturen durch Integration textiler Preformingverfahren in den Fertigungsprozess. Im Projekt werden die mechanischen Eigenschaften von Faserverbund-Sandwichstrukturen in Lasteinleitungsbereichen mit Fügeelementen, wie gewindefurchende Schrauben, durch lokale, lastgerechte Endlosfaserverstärkungen verbessert. Zudem soll die Belastbarkeit von Sandwichstrukturen in Dickenrichtung durch Vernähen erhöht und die Delaminationsneigung gleichzeitig reduziert werden. Mögliche Anwendungsfelder sind etwa Seitenwände bei Wohnmobilen, Innenauskleidung im Schiffbau bzw. Yachtbau sowie Interieur und Fußböden bei Luftfahrtanwendungen.

Innerhalb des Forschungsprojekts kooperiert das Faserinstitut Bremen mit einem Projektbegleitenden Ausschuss. Hierzu zählen 3D CONTECH GmbH & Co. KG, Complex Fiber Structures GmbH, Digel Sticktech GmbH & Co. KG, Evonik Resource Efficiency GmbH, FAUN Umwelttechnik GmbH & Co. KG, Fibretech Composites GmbH, Groz-Beckert KG, Heino Ilsemann GmbH, Hyconnect GmbH, Schrauben Betzer GmbH & Co. KG und ZSK Stickmaschinen GmbH…mehr

3DBraid

Messsysteme und Monitoring

Die robotergestützte Flechttechnik ist ein industrielles Verfahren zur Fertigung komplexer Faserverbundbauteile. Ziel des Projektes 3DBraid ist es, Industrieunternehmen zu ermöglichen das Leichtbaupotenzial geflochtener Bauteile vollständig auszuschöpfen, indem flechtspezifische Zusammenhänge mit digitalen Werkzeugen einfach nutzbar gemacht werden und die Textilqualität mit optischer Messtechnik gesichert wird…mehr

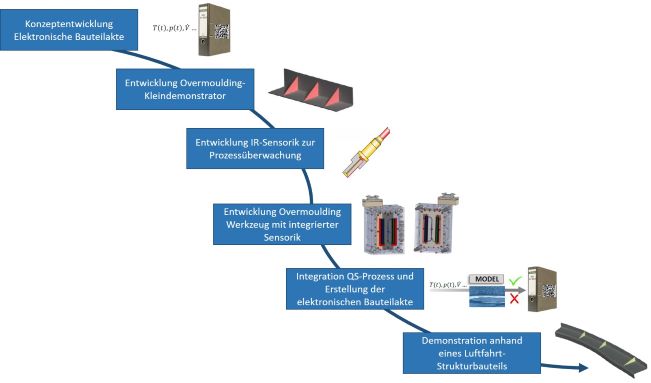

Projektstart „HiQO“ (High Quality Overmoulding)

Projektlaufzeit: 05/2021 – 04/2024, Fördermittelgeber: BMWi; Luftfahrtforschungsprogramm „LuFo VI-1“, Projektkonsortium: Kurz Kunststoffe GmbH, FOS Messtechnik GmbH, Faserinstitut Bremen e.V.

Im HiQO-Projekt wird ein System zur In-Situ Qualitätssicherung für den Overmoulding Prozess entwickelt. Die Erfassung relevanter Prozessdaten durch Sensorik in der Spritzgusskavität ermöglicht eine modellbasierte Bewertung der Bauteilqualität ohne eine nachgeschaltete 100 %-Prüfung. Die online gemessenen Prozessgrößen werden mit einem modellierten Prozessfenster abgeglichen, bewertet und in einer elektronischen Bauteilakte komponentenspezifisch dokumentiert. Das Projekt liefert einen wichtigen Beitrag für die Zertifizierung des Verfahrens für Primärstrukturen in der Luftfahrt und zur Etablierung thermoplastischer Strukturkonzepte mit nietfreien Verbindungen.

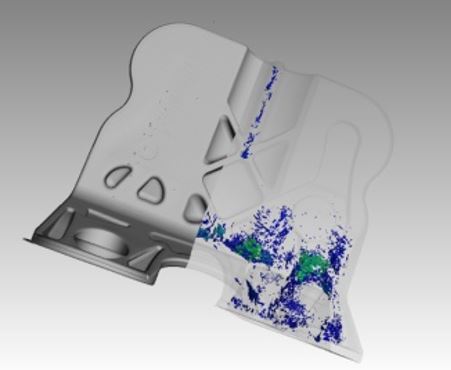

Projektstart „Automatisierte Fehlstellendetektion“

„Automatisierte Fehlerdetektion und Fehlerbewertung von Röntgen Computertomographie (CT) Daten hochkomplexer 3D Metall- und Faserverbundbauteilen“

Projektlaufzeit: 01.05.2019 bis 30.09.2021 Im Projekt sollen für 3D-Fertigungsverfahren In-Line-fähige Prozesssicherungskonzepte und automatisierte Defekterkennungsmethoden auf CT-Daten untersucht und entwickelt werden, u.a. basierend auf Methoden der künstlichen Intelligenz. Die hochkomplexen Bauteile sind für konventionelle zerstörungsfreie Prüf- und Analyseverfahren schwer zugänglich und stellen zugleich hohe Anforderungen an die In-Line- sowie In- Service-Qualitätssicherung. Dies betrifft nicht nur die Oberflächenqualität, sondern auch die strukturelle Integrität. Konsequente Überführung der Strukturen in den Luft- und Raumfahrtleichtbau beinhaltet zudem die Entwicklung und Validierung von an die Komplexität angepassten automatisierten Prüf- und Auswerteverfahren.

FIRST ANNOUNCEMENT ITHEC 2022

6th International Conference and Exhibition on Thermoplastic Composites

Date: 10/12/2022 – 10/13/2022

Venue: MESSE BREMEN, Bremen, Germany

ITHEC is the leading and unique expert conference focusing on new topics in structural thermoplastic lightweight constructions. The two day event covers the latest developments in high performance thermoplastic composite applications. Here, industry top executives and researchers as well as institutes and universities delegates come together with end users and application seekers.

The accompanying International Exhibition on Thermoplastic Composites will present new lightweight concepts, material trends, innovative manufacturing technologies and related inspection methods for thermoplastic composites…ITHEC Flyer

Projektstart „NeLiPro“

Am 01. April 2021 ist das Projekt „NeLiPro – Next Level Lightweight Production“ gestartet, welches vom Bundesministerium für Wirtschaft und Energie (BMWi) im Rahmen des Technologietransferprogramms Leichtbau (TTP Leichtbau) gefördert wird.

Am 01. April 2021 ist das Projekt „NeLiPro – Next Level Lightweight Production“ gestartet, welches vom Bundesministerium für Wirtschaft und Energie (BMWi) im Rahmen des Technologietransferprogramms Leichtbau (TTP Leichtbau) gefördert wird.

Das Ziel des Projektes ist die leichtbaugerechte Entwicklung und qualitätssichernde Fertigung struktureller Komponenten im Mobilitätssektor. Hierzu wird die Produktionstechnologie für ein Baukastensystem hybrider Faserverbund-Leichtbaukomponenten zum Einsatz im Nutzfahrzeugbereich entwickelt und auf den Schienenfahrzeugbereich überführt. Die Leichtbaukomponenten ermöglichen neben einer kosteneffizienten Gewichtsreduzierung gegenüber den Referenzstrukturen den Einsatz einer neuen Fertigungstechnologie, welche einen wesentlich geringeren Energieeintrag erfordert. Dadurch wird sowohl bei der Herstellung als auch in der Nutzungsphase ein erhebliches Maß an CO2 eingespart. Zur Gewährleistung der Bauteilqualität werden für die neue Fertigungstechnologie geeignete Qualitätssicherungsmaßnahmen entwickelt und validiert, um zukünftig eine sichere Serienfertigung der Strukturbauteile zu ermöglichen.

Innerhalb des Forschungsprojektes kooperiert das Faserinstitut Bremen mit der ZF Friedrichshafen AG, der Siemens AG, der Schunk Kohlenstofftechnik GmbH, der Rohmann GmbH, dem Fraunhofer Institut für Fertigungstechnik und angewandte Materialforschung (IFAM) und der Hochschule Bonn-Rhein-Sieg.

Dissertation erfolgreich verteidigt!

Holger Büttemeyer hat am 12.04.2021 im Rahmen seines Promotionkolloquiums seine Dissertation zum Thema „Impregnation of stitched continuous carbon fibre textiles by Sheet Moulding Compounds” bestanden. Pandemiebedingt fand das Promotionskolloquium als digitale Veranstaltung statt. Holger Büttemeyer forscht seit 2014 am FIBRE im Kompetenzfeld Strukturdesign und Fertigungstechnologien auf dem Gebiet der langfaserverstärkten Duroplaste und an der Entwicklung von innovativen Fertigungsprozessen zur Herstellung hybrider Verbundwerkstoffe.

Projektstart „FibreFlow“

Am 1. März 2021 ist das Projekt „FibreFlow – Bionisch inspirierte flüssigkeitsgefüllte Hohlfasern mit stoßdämpfenden Eigenschaften“ im Rahmen des Förderprogramms der Industriellen Gemeinschaftsforschung (IGF) gestartet. Im Projekt werden flüssigkeitsgefüllte Hohlfasern entwickelt, die im Schmelzspinnverfahren hergestellt und direkt im Prozess mit Flüssigkeit gefüllt werden. Diese Fasern können als Basis für stoßdämpfende Textilien dienen und für Polsterprotektoren in der Kranken- und Altenpflege, im Bereich der Sporttextilien oder als Funktionstextilien bei Arbeitsschutzbekleidung sowie orthopädischen Orthesen eingesetzt werden. Vorteile dieser neuartigen Textilen gegenüber bisher eingesetzter Dämpfungsmaterialien sind beispielsweise ein besserer Tragekomfort aufgrund einer geringen Materialdicke und eines verringerten Gewichts bei gleichzeitig guter Luftdurchlässigkeit und gutem Feuchtigkeitsregulationsvermögen sowie guter Drapierbarkeit.

Projektstart „HiPerThread“

Am 01.03.21 startete das AiF-Projekt „Entwicklung von feintitrigen Garnen aus Hochleistungsthermoplasten mit produktspezifischem mechanischem und thermomechanischem Verhalten (HiPerThread)“. Im Forschungsprojekt werden produktspezifische feintitrige Wirk- und Nähgarne auf Basis von Polyetheretherketon (PEEK) und Polyphenylensulfid (PPS) für Hochleistungs-CFK entwickelt. Dabei wird einerseits der Schmelzspinnprozesses optimiert; andererseits werden Fließhilfen und Kristallisationshemmer oder -keime in das Schmelzspinncompound eingebracht. Neben dem Faserverbundbereich können die Garne auch in den Bereichen Filtertechnik, Medizintechnik, Schutzkleidung und Prozessbändern eingesetzt werden.

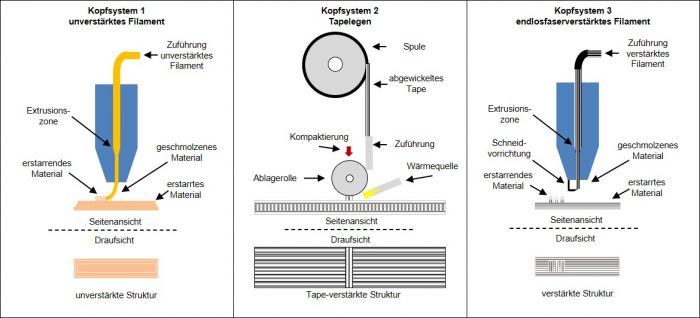

Projektstart 3x3D-Druck

Am 15.02.2021 hat das Online-Kick-off-Meeting des im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) durch das Bundesministerium für Wirtschaft und Energie (BMWi) geförderten Projektes „3x3D-Druck“ stattgefunden. Im Forschungsprojekt entwickeln die beiden Verbundpartner aus der Forschung (Faserinstitut Bremen e.V.) und Industrie (OptoPrecision GmbH) gemeinsam eine Technologie für den Adaptiv-Endlosfaserverstärkten-3D-Druck zur effizienten additiven Fertigung von gezielt unverstärkten und groß- und kleinflächigen verstärkten Strukturen. Die OptoPrecision GmbH fokussiert sich auf die Entwicklung des 3D-Drucksystems sowie die Anpassung der auf Open-Source-Code aufgesetzten Software, um eine lastpfad-gerechte Faserablage zu realisieren. Am FIBRE wird die Fertigungsprozessanpassung sowie Abstimmung der Fasern und unterschiedlichen Matrixsysteme zur Entwicklung robuster und prozessstabiler 3D-Druckfilamente sowie die Simulationsmodellierung des thermischen Erwärmungsverhaltens der Filamente im Druckprozess durchgeführt…mehr

Am 15.02.2021 hat das Online-Kick-off-Meeting des im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) durch das Bundesministerium für Wirtschaft und Energie (BMWi) geförderten Projektes „3x3D-Druck“ stattgefunden. Im Forschungsprojekt entwickeln die beiden Verbundpartner aus der Forschung (Faserinstitut Bremen e.V.) und Industrie (OptoPrecision GmbH) gemeinsam eine Technologie für den Adaptiv-Endlosfaserverstärkten-3D-Druck zur effizienten additiven Fertigung von gezielt unverstärkten und groß- und kleinflächigen verstärkten Strukturen. Die OptoPrecision GmbH fokussiert sich auf die Entwicklung des 3D-Drucksystems sowie die Anpassung der auf Open-Source-Code aufgesetzten Software, um eine lastpfad-gerechte Faserablage zu realisieren. Am FIBRE wird die Fertigungsprozessanpassung sowie Abstimmung der Fasern und unterschiedlichen Matrixsysteme zur Entwicklung robuster und prozessstabiler 3D-Druckfilamente sowie die Simulationsmodellierung des thermischen Erwärmungsverhaltens der Filamente im Druckprozess durchgeführt…mehr

Lösungsmittelspinnanlage

Im November 2020 wurde eine neue Lösungsmittelspinnenanlage der Firma Fourné im FIBRE am FIBRE-Standort IW3 montiert und in Betrieb genommen. Die neue Anlage dient als Herstellungsverfahren für Fasern aus thermosensitiven Polymeren und ergänzt damit die vorhandenen Spinnkapazitäten im Schmelzspinnbereich. In dem Verfahren wird das polymere Material in einem geeigneten Lösungsmittel aufgelöst, um es anschließend in einer Koagulationsflüssigkeit zu extrudieren, wodurch eine Proto-Faser entsteht, die dann behandelt wird, bis sie ein fertiges Produkt ist. Die Maschine ist für die Herstellung von Polymeren schwieriger Verarbeitung bestimmt, wie z.B. leitfähiges Polyanilin und Polypyrrol, PVC, PVDF, PAN und andere temperaturempfindliche Polymere.

Das hochmoderne Lösungsspinnen bei FIBRE besteht aus einer Anlage in Industriegröße mit einem Einspritzsystem mit 10 L Fassungsvermögen für Garne und einem 3 L System für Hohlfasern; einem temperaturgeregelten Koagulationsbad mit 20 L Fassungsvermögen; einem Duo und zwei Monos mit einer maximalen Produktionsgeschwindigkeit von 100 m/min; einem Wasch-Streck-Bad mit einer maximalen Arbeitstemperatur von 90 °C; einem Heißluftkanal mit 180 °C-Luftdüsen; einer Wickler mit einem Tänzerarmsystem ausgestatteten Aufwickelvorrichtung.

Neue Laborkrempel mit nur 30 cm Arbeitsbreite im FIBRE

Im Faserinstitut Bremen e.V. –FIBRE– wurde im Dezember eine Laborkrempel mit einer Arbeitsbreite von nur 30 cm in Betrieb genommen. Diese Investition erfolgte im Rahmen des vom BmBF geförderten Projekts futureTEX, stärkt das dort initiierte Forschungs- und Versuchsfeld und ermöglicht die Untersuchung einer wesentlich größeren Breite an Rezyklaten und anderen Fasern als bisher möglich…mehr

Projektstart: Patch-Pultrusion

Am 01.12.2020 hat das Projekt „Patch-Pultrusion“ im Rahmen des Förderprogramms der Industriellen Gemeinschaftsforschung (IGF) begonnen. Im Projekt werden Pultrusionsprofile durch lastgerechte Textilstrukturen lokal verstärkt, um die Anbindungsfestigkeit der Profile zu erhöhen. Durch die Kombination der lastgerechten Textilhalbzeuge mit dem energieeffizientenPultrusionsverfahren sollen neue Anwendungsfelder für pultrudierte Profile ermöglicht werden…mehr

Projektstart NICItA

Das Projekt „NICItA“, bei dem das FIBRE das Teilvorhaben „VISMu“ bearbeitet, ist am 01.10.2020 gestartet. Ziel ist die Verbesserung der Imprägnierbarkeit und Schlagzähigkeit von Faserverbundwerkstoffen für Luftfahrtkomponenten durch Multikomponentenvliese zu erreichen…mehr

Projektstart FIONA

Am 05.11.2020 hat das Online-Kick-off-Meeting des im Rahmen des nationalen Luftfahrtforschungsprogramms (LuFo VI-1) vom BMWi geförderten Projektes „FIONA“ stattgefunden. Im Forschungsprojekt entwickeln die neun Verbundpartner aus der Forschung und Industrie gemeinsam eine Fertigungszelle mit Druckkopf sowie endlosfaserverstärkte Druckfilamente für eine ![]() robuste, wettbewerbsfähige Additive Fertigung typischer Luftfahrtkomponenten.

robuste, wettbewerbsfähige Additive Fertigung typischer Luftfahrtkomponenten.

Außerdem wird die Funktionsintegration der in diesem Verfahren gefertigten Bauteile, insbesondere hinsichtlich elektrischer Funktionen, vereinfachter Systeminstallation sowie der Integration von Lichtsystemen, ermöglicht. Hierfür wird ein Werkzeug zur Optimierung von im Überdrucken herstellbaren faserverstärkten Strukturen hinsichtlich Topologie und Faserorientierung geschaffen. Die Arbeiten am FIBRE fokussieren sich auf die Fertigungsprozessanpassung sowie Abstimmung von Faser und Matrix zur Entwicklung eines robusten und prozessstabilen 3D-Druckfilaments.

Außerdem wird die Funktionsintegration der in diesem Verfahren gefertigten Bauteile, insbesondere hinsichtlich elektrischer Funktionen, vereinfachter Systeminstallation sowie der Integration von Lichtsystemen, ermöglicht. Hierfür wird ein Werkzeug zur Optimierung von im Überdrucken herstellbaren faserverstärkten Strukturen hinsichtlich Topologie und Faserorientierung geschaffen. Die Arbeiten am FIBRE fokussieren sich auf die Fertigungsprozessanpassung sowie Abstimmung von Faser und Matrix zur Entwicklung eines robusten und prozessstabilen 3D-Druckfilaments.

Auszeichnung beim AVK Innovationspreis

Das Faserinstitut hat gemeinsam mit dem Fraunhofer IFAM in Bremen für das DFG Projekt „Hybridguss“ den dritten Platz beim diesjährigen AVK Innovationspreis in der Kategorie Prozesse und Verfahren erreicht. Im Projekt wird ein neuartiges Verfahren zum Verbinden von Aluminium CFK entwickelt. Im Prozessschritt des Aluminiumdruckgießens wird ein CFK-Einleger mit Aluminium umgossen und so eine intrinsische hybride Verbindung geschaffen. Kurze Zykluszeiten, eine Reduzierung der Prozessschritte sowie ein reduziertes Bauteilgewicht durch substituierte Fügeelemente zeichnen den innovativen Hybridguss Prozess zum Fügen von CFK uns Aluminium aus.

Das Faserinstitut hat gemeinsam mit dem Fraunhofer IFAM in Bremen für das DFG Projekt „Hybridguss“ den dritten Platz beim diesjährigen AVK Innovationspreis in der Kategorie Prozesse und Verfahren erreicht. Im Projekt wird ein neuartiges Verfahren zum Verbinden von Aluminium CFK entwickelt. Im Prozessschritt des Aluminiumdruckgießens wird ein CFK-Einleger mit Aluminium umgossen und so eine intrinsische hybride Verbindung geschaffen. Kurze Zykluszeiten, eine Reduzierung der Prozessschritte sowie ein reduziertes Bauteilgewicht durch substituierte Fügeelemente zeichnen den innovativen Hybridguss Prozess zum Fügen von CFK uns Aluminium aus.

![]()

Projektstart HiAD

Am 05.10.2020 fand das Kick-Off Meeting des vom BMWi finanzierten Projekts „HiAD“ statt. Das Projekt wird im Rahmen des Luftfahrtforschungsprogramms (LuFo) gefördert. Die Projektlaufzeit beträgt drei Jahre. In diesem Zeitraum wird gemeinsam mit den Projektpartner CTC GmbH und SimpaTec Simulation Technology Consulting GmbH daran geforscht, die Anwendung von Hochleistungsthermoplasten in der Luftfahrt auszuweiten. Dafür werden im Rahmen des Projektes zwei Fertigungsprozesse genauer beleuchtet. Zum einen wird die Anwendung von Hochleistungsthermoplasten in der Additiven Fertigung, vor allem im Hinblick auf deren Eigenschaften, wie Kristallinität, untersucht. Zum anderen werden Hochleistungsthermoplaste im Overmouldingprozess unter dynamischer Beanspruchung, zunächst auf Couponebene und später am Referenzbauteil untersucht. Dieses Projekt hat zum Ziel die beiden Herstellungsprozesse für die Luftfahrtindustrie zu optimieren und den Einsatz von teilkristallinen Hochleistungswerkstoffen in der Luftfahrt zu erhöhen.

Am 05.10.2020 fand das Kick-Off Meeting des vom BMWi finanzierten Projekts „HiAD“ statt. Das Projekt wird im Rahmen des Luftfahrtforschungsprogramms (LuFo) gefördert. Die Projektlaufzeit beträgt drei Jahre. In diesem Zeitraum wird gemeinsam mit den Projektpartner CTC GmbH und SimpaTec Simulation Technology Consulting GmbH daran geforscht, die Anwendung von Hochleistungsthermoplasten in der Luftfahrt auszuweiten. Dafür werden im Rahmen des Projektes zwei Fertigungsprozesse genauer beleuchtet. Zum einen wird die Anwendung von Hochleistungsthermoplasten in der Additiven Fertigung, vor allem im Hinblick auf deren Eigenschaften, wie Kristallinität, untersucht. Zum anderen werden Hochleistungsthermoplaste im Overmouldingprozess unter dynamischer Beanspruchung, zunächst auf Couponebene und später am Referenzbauteil untersucht. Dieses Projekt hat zum Ziel die beiden Herstellungsprozesse für die Luftfahrtindustrie zu optimieren und den Einsatz von teilkristallinen Hochleistungswerkstoffen in der Luftfahrt zu erhöhen.

Crashdummy Test Projekt ULtrasicher

Am 26.09.2020 wurde der Höhepunkt im von der NBank finanzierten EFRE-Projekt ULtrasicher erreicht. Aus 18 m Höhe wurde ein Ultraleichtflugzeug der Firma Air Sports Aircrafts mithilfe von drei Kranen in einer Pendelbewegung zum gezielten Absturz unter 30° Aufprallwinkel bei 65 km/h gebracht. Dank vorheriger simulationsgestützter Optimierungen im Laminataufbau des Rumpfs kam es nur zu minimalen Materialschäden, die Beschleunigungswerte im Crashdummy werden aktuell ausgewertet. Die Projektarbeiten wurden bei der Erstellung der neuen VDI-Richtlinie 5911 Insassenschutz für Kleinflugzeuge genutzt.

Projektstart INDOCOPro

Am 16.06.2020 fand das Kickoff-Meeting des vom BMBF finanzierten Projektes „INDOCO-Pro“ im neuen Forschungszentrum EcoMaT Bremen statt. Das Projekt wird im Rahmen der Förderinitiative „KMU-innovativ Produktionsforschung“ bearbeitet und erhält über zwei Jahre eine Gesamtzuwendung von rund 485.000 Euro. Mit dem Hamburger Unternehmen 3D CONTECH wird die Fertigung von Flugzeugkabinentüren revolutioniert und eine vollständige Automatisierung der Prozesse ermöglicht. Durch eine komplett neue Entwicklung der Kabinentür und die Verwendung von neuen Materialien wird es in Zukunft möglich sein, den Herstellungsaufwand stark zu reduzieren und die Produktion effizienter und flexibler zu gestalten. Das Projekt wurde durch die IWS Innovations- und Wissensstrategien GmbH initiiert, die während der Entwicklung der Projektskizze und -Antrag bis zur Bewilligung die Projektpartner erfolgreich unterstützt hat.

Lieferung und Abmusterung neuer Spritzgusswerkzeuge

Am 06.07. wurden neue Spritzgusswerkzeuge ans FIBRE geliefert und auf der institutseigenen Spritzgussanlage in Betrieb genommen. Bei den Werkzeugen handelt es sich um eine Stammform und mehrere Formeinsätze, mit denen verschiedene Bauteile gefertigt werden können. Mit den Werkzeugen soll vor allem der Overmoulding-Prozess untersucht werden, um ein grundlegendes und tiefgreifendes Prozessverständnis zu entwickeln. Die Formeinsätze wurden für die Herstellung von Probekörpern entwickelt, mit denen die mechanischen Eigenschaften der Overmoulding-Bauteile unter Zug-, Schub- und Schälbelastungen untersucht werden können. Beim Overmoulding werden flächige, endlosfaserverstärkte Einleger mit kurzfaserverstärktem Kunststoff angespritzt, um diese beispielsweise zu versteifen oder zu funktionalisieren. Damit können die hervorragenden mechanischen In-Plane-Eigenschaften der Einleger mit der hohen geometrischen Gestaltungsfreiheit des Spritzgusses kombiniert werden.

Am 06.07. wurden neue Spritzgusswerkzeuge ans FIBRE geliefert und auf der institutseigenen Spritzgussanlage in Betrieb genommen. Bei den Werkzeugen handelt es sich um eine Stammform und mehrere Formeinsätze, mit denen verschiedene Bauteile gefertigt werden können. Mit den Werkzeugen soll vor allem der Overmoulding-Prozess untersucht werden, um ein grundlegendes und tiefgreifendes Prozessverständnis zu entwickeln. Die Formeinsätze wurden für die Herstellung von Probekörpern entwickelt, mit denen die mechanischen Eigenschaften der Overmoulding-Bauteile unter Zug-, Schub- und Schälbelastungen untersucht werden können. Beim Overmoulding werden flächige, endlosfaserverstärkte Einleger mit kurzfaserverstärktem Kunststoff angespritzt, um diese beispielsweise zu versteifen oder zu funktionalisieren. Damit können die hervorragenden mechanischen In-Plane-Eigenschaften der Einleger mit der hohen geometrischen Gestaltungsfreiheit des Spritzgusses kombiniert werden.

Neue Verbindungstechnologien für maritimen Leichtbau: Forschungsprojekt HyFiVE startet

Leichtbau, als ein Schlüsselelement für nachhaltigen Transport, erfährt im Schiffbau massive Widerstände aufgrund ungenügender Fügetechnologien für Faserverbundmaterialien und Stahl. Mit dem vom BMWi geförderten Forschungsprojekt „Hybride Fügetechnologie für Verbindungen im maritimen Einsatz“, Akronym HyFiVE, wird das Faserinstitut zusammen mit fünf Industrieunternehmen und zwei

Leichtbau, als ein Schlüsselelement für nachhaltigen Transport, erfährt im Schiffbau massive Widerstände aufgrund ungenügender Fügetechnologien für Faserverbundmaterialien und Stahl. Mit dem vom BMWi geförderten Forschungsprojekt „Hybride Fügetechnologie für Verbindungen im maritimen Einsatz“, Akronym HyFiVE, wird das Faserinstitut zusammen mit fünf Industrieunternehmen und zwei

wissenschaftliche Einrichtungen neue Technologien entwickeln und für den maritimen Einsatz evaluieren. Ziel ist es, in einem Zeitraum von drei Jahren, neue und effiziente klebefreie Verbindungstechnologien für FVK und Metallanwendungen im maritimen Einsatz zu entwickeln.

Weitere Informationen zum Projekt finden Sie zeitnah unter www.hyfive.net .

Projektpartner:

| SAERTEX GmbH & Co. KG, Saerbeck | ar engineers GmbH, Hamburg |

| Fritz Moll Textilwerke GmbH & Co. KG, Altshausen | Faserinstitut Bremen e.V., Bremen |

| Hyconnect GmbH, Hamburg | Schweißtechnische Lehr- und Versuchsanstalt Halle GmbH, Halle (Saale) |

| EIKBOOM GmbH, Rostock | SKZ – KFE gGmbH, Würzburg |

Corona Pandemie: 3D-Druck von Schutzausrüstung für den Bremer Gesundheitsbereich am FIBRE

Das Faserinstitut Bremen e. V. stellt die vorhandenen 3D-Druckkapazitäten für die Herstellung von Schutzausrüstung zur Verfügung.

Das Faserinstitut Bremen e. V. stellt die vorhandenen 3D-Druckkapazitäten für die Herstellung von Schutzausrüstung zur Verfügung.

Gedruckt wird der Kopfbügel für ein Spritzschutz-Visier, welches mit einer Schutzfolie und einem Kopfband versehen wird. Es sind fünf verschiedene Designs des Kopfbügels getestet worden. Die Abstimmung erfolgte mit dem DLR Institut für Raumfahrtsysteme in Bremen, welches die Produktion der Spritzschutz-Visiere für den Krisenstab Bremen organisiert.

Die Kopfbügel werden am DLR desinfiziert, ggf. nachbearbeitet, Stirnpolster und Gummizug eingebaut, kontrolliert und noch einmal desinfiziert und in wasserdichten Umschlägen verpackt von der Feuerwehr abgeholt. Neben den bereits 50 gefertigten Kopfbügeln wird das Faserinstitut Bremen e. V. in den nächsten Tagen weitere 3D-Druckteile fertigen und spenden.

Projektstart PLA²

Am 06.02.2020 fand das Kickoff-Meeting mit den Mitgliedern des projektbegleitenden Ausschusses des vor kurzem gestarteten AiF-Projektes Hochleistungs-PLA-Biko-Fasern (PLA2) statt. Im Forschungsprojekt wird ein hochschmelzendes Blend mittels Compoundierung auf Basis von PLA entwickelt. Außerdem soll der Nachweis erbracht werden, dass dieses Blend, verwendet als hochfeste Kernkomponente, mit einer niedrigschmelzenden Mantelkomponente – ebenfalls aus PLA – zu Bikomponentenfasern verspinnt werden kann. Diese Biko-Fasern weisen gegenüber den bisher eingesetzten PLA-Fasern eine verbesserte Zugfestigkeit und einen höheren E-Modul auf, bestehen aus nachwachsenden Rohstoffen und sind gleichzeitig biologisch abbaubar. Somit entsteht ein erfolgsversprechendes Ausgangsmaterial z. B. für die Weiterverarbeitung zum Faserverbund oder den Einsatz im 3D-Druck.

Promotion erfolgreich verteidigt!

Maximilian Koerdt hat am 26.02.2020 sein Dissertationskolloquium zum Thema „Development and analysis of the processing of hybrid textiles into endless-fibre-reinforced thermoplastic composites” in den Räumen des EcoMaT bestanden. Maximilian Koerdt forschte von 2012 bis 2019 am FIBRE im Kompetenzfeld Strukturdesign und Fertigungstechnologien auf dem Gebiet der Verarbeitung thermoplastischer Faserverbundhalbzeuge und der Entwicklung innovativer Werkzeugtechnologien zur Konsolidierung thermoplastischer Faser-Kunststoff-Verbunde. Seit 2019 ist er in der Entwicklung von Brose Fahrzeugteile GmbH & Co in Bamberg tätig.

Ausgezeichnet als familienfreundlicher Betrieb

Ende 2019 haben wir das Siegel „ausgezeichnet familienfreundlich“ (weitere Informationen finden Sie hier) erhalten. Durch eine kontinuierliche Weiterentwicklung einer familienfreundlichen Unternehmenskultur möchte das Faserinstitut die Vereinbarkeit von Beruf, Familie und Privatleben für alle Mitarbeiterinnen und Mitarbeiter stärken, auch um als Arbeitgeber jetzt und in Zukunft attraktiv zu sein. Für weitere Informationen stehen wir Ihnen gerne zur Verfügung: Dr. Boris Marx, Saskia Meyer-Lippek

Ende 2019 haben wir das Siegel „ausgezeichnet familienfreundlich“ (weitere Informationen finden Sie hier) erhalten. Durch eine kontinuierliche Weiterentwicklung einer familienfreundlichen Unternehmenskultur möchte das Faserinstitut die Vereinbarkeit von Beruf, Familie und Privatleben für alle Mitarbeiterinnen und Mitarbeiter stärken, auch um als Arbeitgeber jetzt und in Zukunft attraktiv zu sein. Für weitere Informationen stehen wir Ihnen gerne zur Verfügung: Dr. Boris Marx, Saskia Meyer-Lippek

Neue Ausstattung für die Faser- und Materialentwicklung

Flechtmaschine

Mit der neuen Flechtmaschine RU 2-16-80 (Fa. Herzog GmbH) können Rundgeflechte mit einem Durchmesser zwischen 0,25 und 5 mm hergestellt werden. Zwei Flechtstände mit jeweils acht Flügelrädern ermöglichen das zeitgleiche parallele Flechten von zwei Seilen. Pro Flechtstand können bis zu 16 Klöppel eingesetzt werden. Die dabei entstehenden ein- und zweiflechtigen Bindungen werden durch eine Voll- oder Halbbesetzung der Klöppel realisiert. Eine Tandem-Besetzung ist ebenfalls möglich. Bei beiden Flechtständen kann über einen Seeleneinzug zusätzlich ein Kern in das jeweilige Rundgeflecht integriert werden.

Mit der neuen Flechtmaschine RU 2-16-80 (Fa. Herzog GmbH) können Rundgeflechte mit einem Durchmesser zwischen 0,25 und 5 mm hergestellt werden. Zwei Flechtstände mit jeweils acht Flügelrädern ermöglichen das zeitgleiche parallele Flechten von zwei Seilen. Pro Flechtstand können bis zu 16 Klöppel eingesetzt werden. Die dabei entstehenden ein- und zweiflechtigen Bindungen werden durch eine Voll- oder Halbbesetzung der Klöppel realisiert. Eine Tandem-Besetzung ist ebenfalls möglich. Bei beiden Flechtständen kann über einen Seeleneinzug zusätzlich ein Kern in das jeweilige Rundgeflecht integriert werden.

Ansprechpartnerin: Lena Kölsch

Compoundieranlage

Mit dem Compoundierer der Fa. Leistritz können Kunststoffe gezielt in ihren Eigenschaften modifiziert werden. Dabei kann dem Zweischneckenextruder Material aus fünf verschiedenen Dosiereinheiten zugeführt werden. Sowohl Granulate als auch Pulver, Partikel und Fasern können in das System eingebracht werden. Bei einem maximalen Durchsatz von 20 kg/h können bei Temperaturen von bis zu 450 °C Standard-, technische- und Hochleistungsthermoplaste verarbeitet werden. Im Anschluss an die Extrusion wird das Monofilament bzw. die Monofilamente durch eine Strangkühlwanne geführt und auf definierte Größe granuliert, um z. B. im Schmelzspinn- oder Spritzgussprozess weiterverarbeitet zu werden.

Mit dem Compoundierer der Fa. Leistritz können Kunststoffe gezielt in ihren Eigenschaften modifiziert werden. Dabei kann dem Zweischneckenextruder Material aus fünf verschiedenen Dosiereinheiten zugeführt werden. Sowohl Granulate als auch Pulver, Partikel und Fasern können in das System eingebracht werden. Bei einem maximalen Durchsatz von 20 kg/h können bei Temperaturen von bis zu 450 °C Standard-, technische- und Hochleistungsthermoplaste verarbeitet werden. Im Anschluss an die Extrusion wird das Monofilament bzw. die Monofilamente durch eine Strangkühlwanne geführt und auf definierte Größe granuliert, um z. B. im Schmelzspinn- oder Spritzgussprozess weiterverarbeitet zu werden.

Ansprechpartner: Boris Marx

Das Faserinstitut Bremen e.V. feiert in diesem Jahr sein 50. Jubiläum!

Nachdem schon 1955, vor 64 Jahren, das Labor der Bremer Baumwollbörse entstand und 1965 das Wolllabor hinzukam, wurde daraus hervorgehend am 23. Juni 1969 das Faserinstitut Bremen e.V. als eingetragener, gemeinnütziger Verein gegründet. Dr. Dr. Fritz Hadwich, der seit 1955 das Baumwolllabor leitete, wurde auf der Gründungsversammlung zum ersten Institutsleiter benannt, später folgten ihm Prof. Anton Schenek, Prof. Helmuth Harig und schließlich Prof. Axel Herrmann. Aus Anlass des Jubiläums gibt das FIBRE einen Jubiläumsband heraus. 50 Jahre Faserinstitut – Festschrift.

Nachdem schon 1955, vor 64 Jahren, das Labor der Bremer Baumwollbörse entstand und 1965 das Wolllabor hinzukam, wurde daraus hervorgehend am 23. Juni 1969 das Faserinstitut Bremen e.V. als eingetragener, gemeinnütziger Verein gegründet. Dr. Dr. Fritz Hadwich, der seit 1955 das Baumwolllabor leitete, wurde auf der Gründungsversammlung zum ersten Institutsleiter benannt, später folgten ihm Prof. Anton Schenek, Prof. Helmuth Harig und schließlich Prof. Axel Herrmann. Aus Anlass des Jubiläums gibt das FIBRE einen Jubiläumsband heraus. 50 Jahre Faserinstitut – Festschrift.

Bei Interesse an einer Printversion melden Sie sich bitte bei: sekretariat@faserinstitut.de.

Projektstart SkolioShirt

Am 1 März ist das Z.I.M.-Projekt „SkolioShirt – Entwicklung eines innovativen Skoliosekorsetts inklusive eines neuartigen Fertigungsverfahrens gestartet. Im Rahmen des Projektes wird ein innovatives Korsett zur Behandlung von Skoliose entwickelt. Skoliose ist eine sich während des Wachstums entwickelnde Deformität der Wirbelsäule und tritt vorwiegend erstmals im 10.–12. Lebensjahr auf. Die Therapie erfolgt meist mit einem speziellen Skoliose-Korsett, dessen Hauptnachteil in der fehlenden Akzeptanz des Korsetts besteht. Grund dafür sind der geringe Tragekomforts und die Sichtbarkeit des Korsetts. Durch die Kombination verschiedener Bauweisen und Materialien entsteht im Rahmen des Projekts ein Produkt, bei dem sowohl textile Elemente als auch Strukturen aus FVK integriert werden. Die dadurch entstehenden optimierten Eigenschaften sollen beim Patienten zu einer höheren Akzeptanz und damit zu besseren Therapieerfolgen führen. Das Projekt hat eine Laufzeit von zwei Jahren und erfolgt in Kooperation mit der STREHL GmbH & Co.KG – Reha- und Orthopädietechnik und in Zusammenarbeit mit kramerDesign.

Am 1 März ist das Z.I.M.-Projekt „SkolioShirt – Entwicklung eines innovativen Skoliosekorsetts inklusive eines neuartigen Fertigungsverfahrens gestartet. Im Rahmen des Projektes wird ein innovatives Korsett zur Behandlung von Skoliose entwickelt. Skoliose ist eine sich während des Wachstums entwickelnde Deformität der Wirbelsäule und tritt vorwiegend erstmals im 10.–12. Lebensjahr auf. Die Therapie erfolgt meist mit einem speziellen Skoliose-Korsett, dessen Hauptnachteil in der fehlenden Akzeptanz des Korsetts besteht. Grund dafür sind der geringe Tragekomforts und die Sichtbarkeit des Korsetts. Durch die Kombination verschiedener Bauweisen und Materialien entsteht im Rahmen des Projekts ein Produkt, bei dem sowohl textile Elemente als auch Strukturen aus FVK integriert werden. Die dadurch entstehenden optimierten Eigenschaften sollen beim Patienten zu einer höheren Akzeptanz und damit zu besseren Therapieerfolgen führen. Das Projekt hat eine Laufzeit von zwei Jahren und erfolgt in Kooperation mit der STREHL GmbH & Co.KG – Reha- und Orthopädietechnik und in Zusammenarbeit mit kramerDesign.

Homepage STREHL GmbH & Co.KG: https://www.rehastrehl.de/

Homepage kramerDesign: http://www.kramer-produkt-design.de/

Projektstart FibreScan

Das Z.I.M. Projekt „Entwicklung eines innovativen Gerätesystems zur automatischen Messung der Faserlängenverteilung von Naturfasern“ (FibreScan) ist zum 1. Januar 2019 gestartet. In dem Projekt wird ein Messgerät als Prototyp entwickelt, das die Längenmessung von Fasern durch ein neuartiges Scanverfahren und anschließende Bildanalyse ermöglicht. Die Projektergebnisse werden eine Alternative zu den am Markt bereits seit mehr als 10 Jahren nicht mehr verfügbaren verfügbaren Messgeräten schaffen, die durch ein schnelleres Messverfahren gleichzeitig wirtschaftlicher zu betreiben sein wird.

Das Z.I.M. Projekt „Entwicklung eines innovativen Gerätesystems zur automatischen Messung der Faserlängenverteilung von Naturfasern“ (FibreScan) ist zum 1. Januar 2019 gestartet. In dem Projekt wird ein Messgerät als Prototyp entwickelt, das die Längenmessung von Fasern durch ein neuartiges Scanverfahren und anschließende Bildanalyse ermöglicht. Die Projektergebnisse werden eine Alternative zu den am Markt bereits seit mehr als 10 Jahren nicht mehr verfügbaren verfügbaren Messgeräten schaffen, die durch ein schnelleres Messverfahren gleichzeitig wirtschaftlicher zu betreiben sein wird.

Die Projektpartner sind:

- Faserinstitut Bremen e.V., Bremen, DE

- Maag Flockmaschinen GmbH, Kusterdingen, DE

- Innovative Sinter Technologien AG, Vilters, CH

- Hochschule Bremen, Bremen, DE (Unterauftrag)

- IST Ficotex e.K., Bremen, DE (Unterauftrag)

- Sächsisches Textilforschungsinstitut e.V., Chemnitz, DE

- Leibniz-Institut für Agrartechnik und Bioökonomie, Potsdam, DE (Unterauftrag)

Einzug in das EcoMaT

(c) Michael Bahlo

Zum 1. Mai 2019 hat das Faserinstitut Bremen seine neuen Räume im EcoMaT am Flughafen bezogen. Die Kompetenzfelder ‚Modellbildung und Simulation‘ und ‚Strukturdesign und Fertigungstechnologien‘ werden ihre Tätigkeiten damit in unmittelbarer Nähe zu Airbus Bremen wahrnehmen können. Auch das Hauptlabor befindet sich nun im EcoMaT, während die Baumwoll- und Wollprüfungen weiterhin in der Baumwollbörse stattfinden. Die Abteilungen ‚Faser- und Materialentwicklung‘ und ‚Messsysteme und Monitoring‘ werden ihre FuE Aufgaben weiterhin auf dem Campus der Universität Bremen durchführen und die Kooperationen zu den dortigen (An-) Instituten pflegen.

Online-Qualitätssicherung beim Overmolding

Das Unternehmen FOS-Messtechnik und FIBRE werden in einem neuen ZIM-Projekt ein System zu Überwachung der Anbindungsfestigkeit von Polymer und Struktureinleger entwickeln.

Das Qualitäts-Sicherungssystem liefert die Aussagen dabei während des Spritzgießvorgangs, so dass die Bauteile direkt qualitätsgeprüft produziert werden.

Das Verfahren ist ein weiterer Schritt in dem Ziel, das Overmolding für sicherheitsrelevante Strukturbauteile zu nutzen und z.B. Aluminiumdruckgussbauteile zu substituieren.